【導(dǎo)讀】汽車工業(yè)的電氣化以不斷增長的速度發(fā)展,主要受政府頒布關(guān)于二氧化碳(CO2)減排標準的驅(qū)動。歐盟制定了到2020年新車排放量僅有95g/km的目標。中國等其它國家正在制定類似的法規(guī)。為了滿足這些標準,汽車制造商正在開發(fā)輕型混合動力電動車輛,其使用除標準12V汽車電池之外的次級高壓電池。

汽車工業(yè)的電氣化以不斷增長的速度發(fā)展,主要受政府頒布關(guān)于二氧化碳(CO2)減排標準的驅(qū)動。歐盟制定了到2020年新車排放量僅有95g/km的目標。中國等其它國家正在制定類似的法規(guī)。為了滿足這些標準,汽車制造商正在開發(fā)輕型混合動力電動車輛,其使用除標準12V汽車電池之外的次級高壓電池。

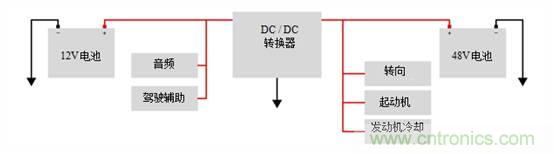

德國汽車制造商已開始定義并構(gòu)建基于48V電池的系統(tǒng)。48V電池可在比傳統(tǒng)12V電池更低的電流下提供更多的功率,同時節(jié)省線束重量,而不會影響性能。在這種發(fā)展過程中,LV148標準已成為雙電池汽車系統(tǒng)的主要出發(fā)點。雙電池系統(tǒng)的頂層框圖如圖1所示。

圖1:雙電池汽車系統(tǒng)的框圖

建議的系統(tǒng)有哪些挑戰(zhàn)?如何克服障礙?許多OEM系統(tǒng)要求聲明,能量必須從48V軌道傳輸?shù)?2V軌道,反之亦然。若電池放電,則需要雙向電力傳輸來為電池充電,并且在過載條件下為相反的電壓軌提供額外電力。為了在不損壞電池的情況下對電池充電,控制器必須能夠非常精確地控制充電電流。在大多數(shù)汽車應(yīng)用中,最大功率傳輸不小,通常處于2kW至3kW的范圍內(nèi)。兩個軌道上的電壓變化可能很大。根據(jù)LV 148規(guī)范,48V電源軌通常處于36V和52V之間,而12V電源軌可處在6V至16V的范圍內(nèi)。保護電路還必須存在,用于可能損壞系統(tǒng)的任何故障條件。憑借這些要求,很明顯,橋接48V和12V電壓軌所需的DC / DC轉(zhuǎn)換器并非一個簡單的設(shè)計項目。

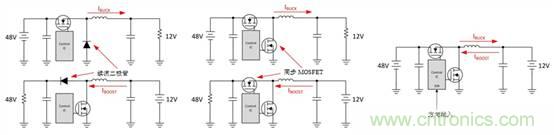

意識到48V電源軌和12V電源軌的電壓范圍從不重疊大大降低了設(shè)計復(fù)雜性。對于從48V電源軌到12V電源軌的電源傳輸,可以使用降壓轉(zhuǎn)換器,而使用升壓轉(zhuǎn)換器可實現(xiàn)12V至48V電源軌方向的電源傳輸。由于千瓦級功率要求,每個轉(zhuǎn)換器應(yīng)使用同步MOSFET代替續(xù)流二極管,以提高系統(tǒng)效率。

降壓和升壓拓撲在電力電子中是眾所周知的,但是設(shè)計兩個單獨的轉(zhuǎn)換器將占用寶貴的電路板空間,并增加系統(tǒng)復(fù)雜性和成本。仔細觀察這兩種拓撲結(jié)構(gòu)可以看出,降壓和升壓轉(zhuǎn)換器的功率鏈非常相似。兩個拓撲結(jié)構(gòu)由至少兩個功率MOSFET、一個電感器和一定量的輸出電容組成??刂破魇峭負渲g的區(qū)別。在降壓拓撲中,受控開關(guān)是高側(cè)MOSFET;而在升壓拓撲中,它是低側(cè)MOSFET。通過簡單地改變受控開關(guān),假設(shè)您選擇了正確的控制器,可在使用相同的動力傳動系部件的同時改變電感器中的電流流動方向。圖2所示為從兩個轉(zhuǎn)換器解決方案到單個轉(zhuǎn)換器解決方案的演進過程。

圖2:單控制器雙向轉(zhuǎn)換器的演變過程

雖然同步開關(guān)對于高電流設(shè)計很有必要,但它并非對所有障礙物有效。在2kW的功率下,12V電源軌將導(dǎo)通約166A。快速查看這些內(nèi)容,您會發(fā)現(xiàn),您將需要多相操作來在實際操作中實現(xiàn)這個設(shè)計。通過使用多相架構(gòu),可以減少組件的物理尺寸,并使熱管理變得更加容易。為了更容易地并聯(lián)每個電源相位,降壓或升壓模式操作中的控制方案應(yīng)該是電流模式控制。多相操作還允許每個相位的交錯切換。在每個時間不切換每個相位可減少輸出紋波,這又有助于減少電磁干擾(EMI)。

在所有系統(tǒng)中,您必須設(shè)計用于操作員安全的保護電路。常見的保護功能,如欠壓鎖定(UVLO)和過壓保護(OVP),確保電池不會充電過猛或過度充電。峰值電感器電流限制有助于防止每個電源相承受過大應(yīng)力,并使電感器飽和。在雙電池汽車設(shè)置中,還需要斷路器來斷開48V和12V軌道之間的任何電連接。監(jiān)控電路還可以幫助擴展安全功能。例如,在能量傳輸期間,監(jiān)視每個通道中的電流可以指示是否或何時發(fā)生故障狀況。

數(shù)字控制DC / DC轉(zhuǎn)換器是一種可能的解決方案,但是該方法存在幾個主要缺點。首先,需要大量的分立元件:每相的電流檢測放大器、功率MOSFET柵極驅(qū)動器、保護電路和監(jiān)控電路。每個元件將占用印刷電路板(PCB)上的寶貴空間。第二,需要高端微控制器來實現(xiàn)轉(zhuǎn)換器的電流和電壓控制環(huán)路。第三,微控制器還在保護電路中引入延遲,這可能在高功率水平下引起災(zāi)難性損壞。第四,數(shù)字控制的設(shè)計周期可以是幾年的數(shù)量級。您必須深入了解開關(guān)電源和數(shù)字控制。話雖這么講,但還有一些額外的優(yōu)點。從系統(tǒng)級來看,數(shù)字控制可以更加靈活,允許控制方案參數(shù)和調(diào)節(jié)電壓的動態(tài)變化。與其它子系統(tǒng)共享信息可提高總體系統(tǒng)性能。

TI的LM5170-Q1同步雙相雙向降壓/升壓控制器解決了許多這些挑戰(zhàn)。集成電流檢測放大器、高電流柵極驅(qū)動器和系統(tǒng)保護功能(包括集成斷路器和通道電流監(jiān)控)消除了數(shù)字解決方案中所需的許多分立元件。并行堆疊多個控制器可交付千瓦功率,同時通過LM5170-Q1的專有平均電流模式控制方案優(yōu)化電流充電電池的控制。閱讀博文“選擇雙向轉(zhuǎn)換器控制方案”,了解TI的平均電流模式控制方法與常規(guī)控制方案的對比情況如何。橋接48V電池和12V電池很復(fù)雜,但若您仔細考慮各個步驟的話,也是有可能實現(xiàn)的。

免責(zé)聲明:本文為轉(zhuǎn)載文章,轉(zhuǎn)載此文目的在于傳遞更多信息,版權(quán)歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權(quán)問題,請電話或者郵箱聯(lián)系小編進行侵刪。