【導讀】近年來,中國汽車電子市場進入快速發(fā)展時期,帶動了對磁性元件的需求。由于汽車運行環(huán)境的惡劣、振動大、溫度高等特殊要求,對磁性元件產(chǎn)品品質(zhì)要求就顯得特別嚴格。

一、電感器的工作原理

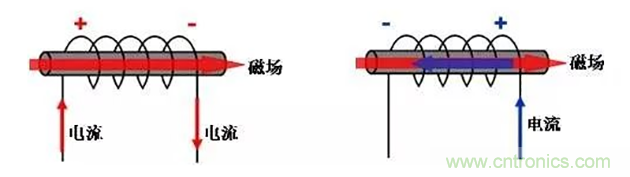

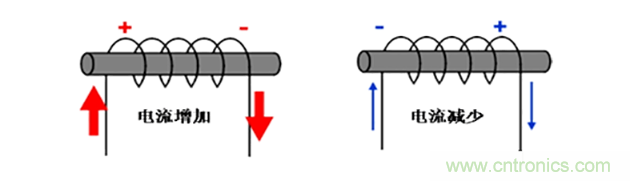

電感是一種能將電能通過磁通量的形式儲存起來的被動電子元件。通常為導線卷繞的樣子,當有電流通過時,會從電流流過方向的右邊產(chǎn)生磁場。

當交流電通過電感時,電流產(chǎn)生的磁場將其他的繞線切隔,因而產(chǎn)生反向電壓,從而阻礙電流變化。反之當電流減少時,則向電流增加的方向產(chǎn)生。

若電流的方向逆轉(zhuǎn),反向電壓也同樣會產(chǎn)生。在電流被反向電壓阻礙之前,電流的流向會發(fā)生逆轉(zhuǎn),因而電流就無法流過。所以說電感器是可以讓直流電通過,而通不過交流電的元器件。

二、電感器的分類

電感器有很多種,市場上也出現(xiàn)了各種電感產(chǎn)品,如高頻電路用電感器、電源電感器、以及一般電路用電感器等。今天漫談君著重為大家講解電源電感器,即功率電感器。

三、功率電感器

1功率電感器的作用

功率電感器一般用于電源處,能承受較大電流。電源電路中的電感器的主要用途有“變換電壓用”以及“扼流用”,并被用于各種電子設(shè)備中。

2功率電感器的應(yīng)用

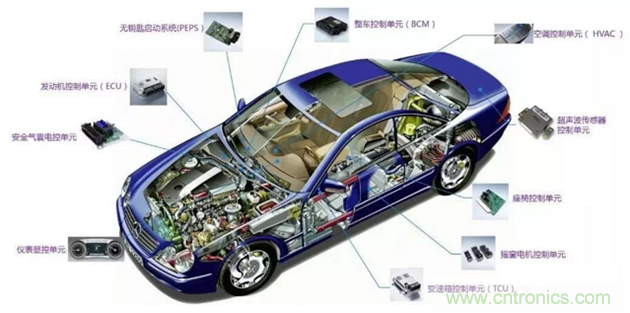

功率電感器廣泛應(yīng)用于通訊、醫(yī)療保健、工業(yè)、家電以及汽車電子等領(lǐng)域,特別是汽車電子中的汽車信息娛樂設(shè)備,動力傳輸/安全設(shè)備等。近幾年來,新能源汽車不斷得到發(fā)展,包括混合動力汽車(HEV)、增程式混合動力汽車(PHEV)、純電動汽車(EV)以及燃料電池車(FCV)等,在這些新能源汽車中,需要使用到不同電壓等級的電源系統(tǒng)。

DC/DC變換器成為新能源汽車設(shè)計開發(fā)不可或缺的關(guān)鍵部件,而功率電感是DC/DC變換器不可或缺的器件,可以提供大電流,高電感,其通過積累并釋放能量來保持連續(xù)的電流。

3不同功率電感器的比較

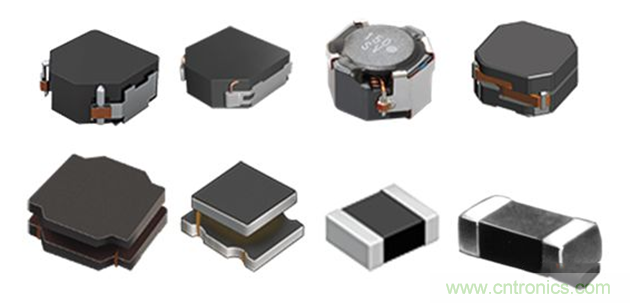

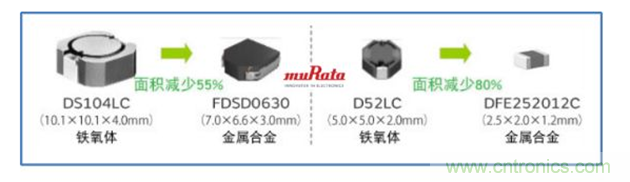

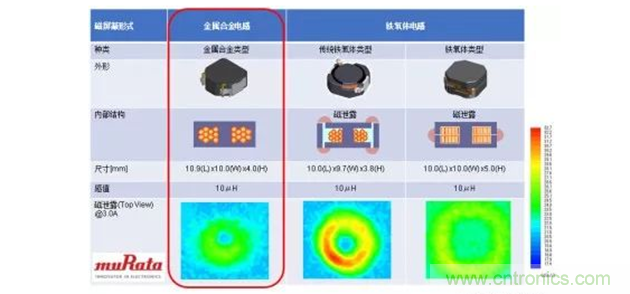

以村田公司生產(chǎn)的功率電感器為例,從產(chǎn)品工藝上可分為繞線電感和疊層電感,從材料上可分為金屬合金粉(一體成型)電感和鐵氧體電感。與鐵氧體電感相比,金屬合金電感有以下特點:

1)具有很高的磁飽和特性

當電流急劇增加時,金屬合金電感的感值衰減比較緩慢,避免了鐵氧體電感的感值快速衰減造成的短路及誤操作的風險。

同時,針對溫度的變化,金屬合金粉材質(zhì)的電感衰減比鐵氧體要緩慢很多。

2)更小的外形尺寸

同等特性時(感值、飽和電流等),金屬合金功率電感比鐵氧體功率電感的外形尺寸小50%左右,可以實現(xiàn)小型化和薄型化。

3)可有效抑制人耳能聽到的嘯叫噪聲

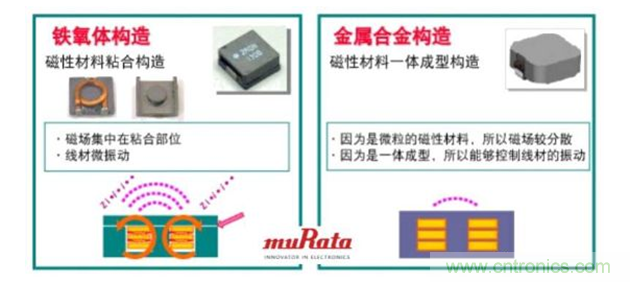

當大電流通過線圈時,對于鐵氧體構(gòu)造的電感來說,磁場集中在磁性材料的粘合部位,從而會產(chǎn)生磁伸縮現(xiàn)象,磁性線會發(fā)生微小振動,產(chǎn)生keen sounders (核心響聲)的現(xiàn)象,從而引起嘯叫。

對于金屬合金構(gòu)造的電感來說,因為形成線圈的磁性材料是微粒的,所以磁場較分散;一體成型構(gòu)造也能夠控制線材的振動,從而很難產(chǎn)生嘯叫問題。

4)EMC性能好,可有效抑制磁泄露

5)耐沖擊,可靠性好

金屬合金電感是一體成型的結(jié)構(gòu)具有很高的機械強度,特別適合移動設(shè)備和汽車電子的應(yīng)用。金屬合金電感適用于汽車的嚴苛溫度刻環(huán)境的要求。

四、DC/DC變換器

電動汽車中的電動機的轉(zhuǎn)速范圍很寬,行駛過程中頻繁加速、減速,而且在電動汽車運行過程中蓄電池電壓的變化范圍也是很大的,在這樣的條件下如果用蓄電池組直接驅(qū)動電動機運轉(zhuǎn),會造成電動機驅(qū)動性能的惡化,使用DC/DC變換器可以將蓄電池組的電壓在一定的負載范圍內(nèi)穩(wěn)定在一個相對較高的電壓值,從而可明顯提高電動機的驅(qū)動性能。

另一方面,DC/DC變換器可以將電動機制動剎車時由機械能轉(zhuǎn)化而來的電能回饋給蓄電池組,其效率高達85%~95%,遠大于發(fā)電機的正常效率。以可控的方式給蓄電池組充電,尤其是在電動汽車需要頻繁啟動和制動的城市工況運行條件下,可以有效地回收制動能量,增加電動汽車的行駛里程。因此,電動汽車采用DC/DC變換器可以優(yōu)化電動機控制、提高電動汽車的整體效率和性能。下圖為電動汽車的系統(tǒng)架構(gòu)圖。

作為電動汽車的供電設(shè)備,DC/DC變換器也給車載電子設(shè)備供電。根據(jù)純電動汽車車載電子設(shè)備不同屬性,可把用電設(shè)備分為長期用電設(shè)備、連續(xù)用電設(shè)備、短時間間歇用電設(shè)備和EV附加用電設(shè)備等四種類型,如下圖所示。同時,DC/DC變換器的體積和種類都很小且輸出穩(wěn)定。

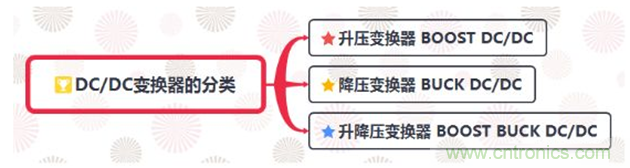

DC/DC變換器主要分為如下三類:

1BOOST DC/DC

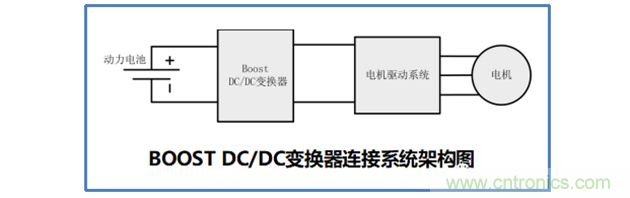

新能源汽車上使用的BOOST DC-DC變換器主要用于高壓系統(tǒng)的升級,將動力電池系統(tǒng)的電壓等級再行升高, 以匹配更高等級的電機驅(qū)動系統(tǒng)。BOOST DC/DC 變換器的系統(tǒng)結(jié)構(gòu)圖下圖所示。

BOOST DC/DC 變換器有如下的特點:

1)需要能夠控制功率流的雙向流動,以能確保動力電池的充放電功能;

2) 功率大小需要匹配電機驅(qū)動系統(tǒng)的功率需求,一般與電機驅(qū)動系統(tǒng)集成設(shè)計, 共用其冷卻方式;

3)采用非隔離的設(shè)計拓撲方式,一 般 采 用 普 通 的BUCK-BOOST 拓撲方式, 設(shè)計較簡單;

4)電路拓撲簡單,但在整車設(shè)計開發(fā)中需要配合動力電池和電機驅(qū)動系統(tǒng)一起來控制, 配合整車方面的控制較為復雜。

在汽車應(yīng)用中,目前車燈廣泛采用LED光源,因此會用到Boost DC/DC和Buck DC/DC等轉(zhuǎn)換器。

2BUCK DC/DC

BUCK DC/DC變換器一般代替?zhèn)鹘y(tǒng)汽車的交流發(fā)電機,提供低壓蓄電池及低壓電器設(shè)備的電源。由于是高壓系統(tǒng)轉(zhuǎn)換為低壓安全系統(tǒng),這類DC/DC變換器一般需要進行隔離化設(shè)計,相比BOOST DC/DC變換器而言整體效率有所下降,但總的設(shè)計功率也小很多,一般為1.5kW到2.5kW左右,設(shè)計功率以匹配整車低壓電器負載為原則。

BUCK DC/DC變換器一般采用三種拓撲設(shè)計:全橋變換器、半橋變換器和組合式正激變換器。其中全橋和半橋變換器設(shè)計的變壓器磁芯雙向磁化,磁芯利用率高,功率管使用較多,有橋臂直通的風險,控制及驅(qū)動較為復雜,比較適應(yīng)大功率輸出的設(shè)計,如國外的整車廠商一般采用此拓撲,功率等級都在2kW以上,通過復雜的控制,可以實現(xiàn)功率流的雙向變換。國內(nèi)的整車廠商從成本和設(shè)計可靠性考慮,一般使用組合式的正激變換器拓撲,功率等級限制在2kW以內(nèi),只能實現(xiàn)能量的單向流動,設(shè)計上簡單,功能上可靠。

在汽車應(yīng)用中,BMC、VCU等方面會用到Buck DC/DC變換器,如將12V蓄電池電壓轉(zhuǎn)為5V電壓,來給相應(yīng)電路供電。

3BOOST-BUCK DC/DC

由于車內(nèi)的低壓電器設(shè)備較多,在不同的工況下的低壓功率需求差異很大,即使有+12V蓄電池穩(wěn)壓的情況下,仍不能保證+12V的低壓電源是穩(wěn)定可靠的,如在起動機啟動引擎時候,蓄電池瞬間可以跌落到6V,這樣使用低壓穩(wěn)壓的DC/DC 變換器來進行有效的穩(wěn)壓變得必要。如一些高級配置常規(guī)車,配備低壓穩(wěn)壓的DC/DC變換器,提供車載電腦的穩(wěn)壓;新能源汽車中控制動力分配、驅(qū)動的核心單元,使用低壓穩(wěn)壓的DC/DC變換器來穩(wěn)壓,以提供整車系統(tǒng)的穩(wěn)定可靠性。

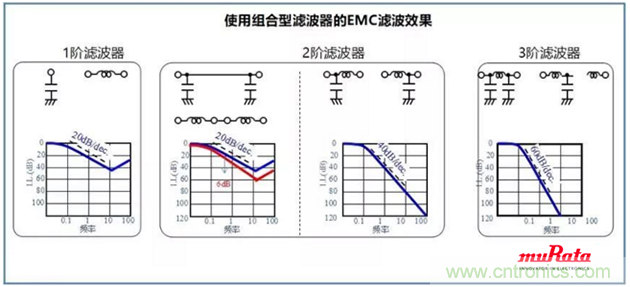

對于DC/DC變換器,通過調(diào)查發(fā)現(xiàn)很多EMI問題來自于電路中的電源部分,針對此問題,可以有一些整改方案。從噪音模式的分類來說,分為差模噪音和共模噪音。

1)針對差模噪音,可以追加差模濾波器。

如PI型濾波,作為3階濾波器,EMC效果很好。其中電感可以使用MDH/DFEG/DFEGH系列產(chǎn)品。

2)針對共模噪音,一般建議在DC/DC變換器的輸入端或者輸出端加共模扼流圈。

圖中涉及到的共模扼流圈僅為參考,具體選取需要結(jié)合噪音頻段來看。

五、DC/DC變換器主電路參數(shù)設(shè)計

以隔離式DC/DC變換器為例,首先要確定樣機主要參數(shù)要求,如輸入電壓(變化范圍)、輸出電壓、輸出電壓紋波、輸出電流、開關(guān)頻率、效率等。

1主變壓器設(shè)計

髙頻功率變壓器是設(shè)計一款隔離式變換器最為重要的元件之一,具有傳送能量、變換電壓和隔離三大作用,許多其他主電路參數(shù)的設(shè)計都依賴于變壓器的參數(shù),變壓器設(shè)計的好壞將直接影響變換器的體積、效率和可靠性等性能。

最常用的變頻變壓器設(shè)計方法有兩種:AP法和KG法。所謂AP法是指先計算出磁芯的窗口面積AW和磁芯的有效截面積Ae的乘積AP,AP代表了磁芯的體積和可能轉(zhuǎn)換的功率,根據(jù)AP選擇磁芯。AP法是求出磁心的幾何參數(shù),再根據(jù)幾何參數(shù)選擇磁芯。本設(shè)計采用AP法。

1)選擇磁芯

每種材料的磁芯都有一個允許的最大磁通密度變化量△B,采用的磁芯材料△B越大,變壓器的繞組膽數(shù)越少,則變壓器繞組的通流能力越強。然而,過大的△B極易造成變壓器的磁芯發(fā)生飽和。由磁芯的磁滯回線可見,允許的最大磁通密度變化量△B應(yīng)為飽和磁通的2倍。通常來說,選擇△B時應(yīng)留有一定的裕量,以防止變壓器磁芯飽和的發(fā)生。

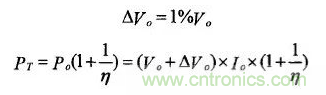

先計算變壓器的視在功率。設(shè)變壓器的功率傳輸效率η=0.95,輸出最大電壓紋波為輸出電壓,1%,對于次級采用倍流整流電路的全橋變換器,其視在功率計算如下:

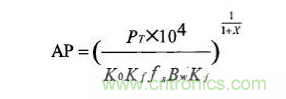

再計算AP值:

其中:

K0——窗口利用系數(shù),一般取0.4

Kf——波形系數(shù),方波的波形系數(shù)為4

fs——工作頻率

Kj——溫度25℃時的電流密度系數(shù)

X——常數(shù),由磁芯決定

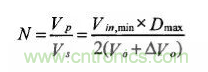

2)變比N

變壓器的變比與變換器的傳輸功率、主電路拓撲結(jié)構(gòu)以及占空比相關(guān)。越大,變壓器原邊的電流越小,原邊總的損耗越小,同時副邊整流管要承受的電壓應(yīng)力也越小,變壓器的效率越高。同時,應(yīng)能滿足在所有輸入電壓范圍內(nèi)都能得所需要的輸出電壓,因此,在計算變壓器變比的時候應(yīng)考慮在最小輸入電壓情況下輸出滿載且占空比最大進行。

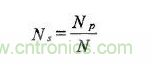

3)原邊繞組匝數(shù)Np

4)副邊繞組匝數(shù)Ns

5)繞組導線的選擇

在選擇高頻變壓器的繞組導線時必須考慮趨膚效應(yīng)的影響。當有交流通過導體時,變化的電磁場會在導體旳內(nèi)部形成禍流效應(yīng),與通過導體內(nèi)部的電流相抵消。從導體表面往導體中心這種現(xiàn)象越來越明顯,因此,在有高頻電流通過導體時,通過導體的電流密度越往導體中心越小,導體的中心幾乎沒有電流通過,電流只在導體的邊緣部分流過。這種現(xiàn)象稱為趨膚效應(yīng)。常用的減小趨膚效應(yīng)的影響的方法是采用多股導線并繞,其單股導線的線徑應(yīng)小于穿透深度的2倍。

2輸出濾波電感設(shè)計

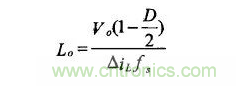

1)電感值的計算

輸出濾波電感值的計算首先要滿足輸出電流紋波△i0的要求,在滿足紋波要求的前提下,盡量選擇較小的電感,以提高變換器的動態(tài)性能。

式中:

V0——輸出電壓

D——全橋占空比

△iL——最大的輸出濾波電感的最大電流峰值

fs——工作頻率

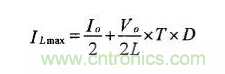

2)濾波電感的設(shè)計

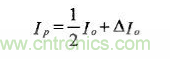

濾波電感的設(shè)計同樣采用法。當變換器的輸出滿載時,可得輸出濾波電感上的電流峰值為:

根據(jù)實際情況,選擇合適的電感器,計算出AP值,看是否滿足設(shè)計的功率要求。

3輸出濾波電容的計算

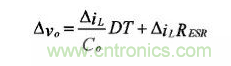

輸出濾波電容的選擇應(yīng)考慮工作頻率、輸出電流紋波、輸出電壓紋波和能量儲存能力。電解電容的等效串聯(lián)電阻(ESR)會隨開關(guān)工作頻率的變化而變化。輸出電壓的紋波由以下公式給出:

通常在選擇輸出濾波電感時,先忽略等效串聯(lián)電阻,并取較大的裕量。

4開關(guān)管的選擇

1)全橋開關(guān)管的選擇

每個全橋開關(guān)管承受的漏源電壓應(yīng)力為輸入電壓,最大為360V,考慮1.5倍的安全裕量,全橋開關(guān)管的耐壓值至少為540V。流過全橋開關(guān)管的電流就是變壓器原邊的電流,可由負載電流折算至原邊得出。由下式可計算得到全橋開關(guān)管的通態(tài)峰值電流:

2)同步整流管的選擇

同步整流管應(yīng)承受的最大漏源電壓應(yīng)力為360V/N,同時考慮2倍的安全裕量,同步整流器的通態(tài)峰值電流可由下式計算:

六、結(jié)語

近年來,隨著移動設(shè)備、家電、汽車、工業(yè)設(shè)備等全部設(shè)備中,組件的小型化、多機能化、高性能化、省電化不斷發(fā)展,搭載的電子元件就更加要求小型/薄型化且高性能化。

其中,組件的核心電源電路伴隨著DC/DC變換器IC的高速轉(zhuǎn)換,以及使用的電感器的低阻抗化的進一步發(fā)展,也越來越要求小型/薄型化、低直流阻抗、對應(yīng)大電流以及高可靠性,這對新型電感器的研發(fā)提出了更高的要求。