【導(dǎo)讀】無橋Boost PFC電路省略了傳統(tǒng)Boost PFC電路的整流橋,在任一時(shí)刻都比傳統(tǒng)Boost PFC電路少導(dǎo)通一個(gè)二極管,所以降低了導(dǎo)通損耗,效率得到很大提高,本文就常見的幾種無橋Boost PFC電路進(jìn)行了對比分析,并且對兩種比較有代表性的無橋電路進(jìn)行了實(shí)驗(yàn)驗(yàn)證和EMI測試分析。

1 引言

目前,功率因數(shù)校正一直在朝著效率高﹑結(jié)構(gòu)簡單﹑控制容易實(shí)現(xiàn)﹑減小EMI等方向發(fā)展,所以無橋Boost PFC電路作為一種提高效率的有效方式越來越受到人們的關(guān)注。

無橋Boost PFC電路省略了傳統(tǒng)Boost PFC電路的整流橋,在任一時(shí)刻都比傳統(tǒng)Boost PFC電路少導(dǎo)通一個(gè)二極管,所以降低了導(dǎo)通損耗,效率得到很大提高,本文就常見的幾種無橋Boost PFC電路進(jìn)行了對比分析,并且對兩種比較有代表性的無橋電路進(jìn)行了實(shí)驗(yàn)驗(yàn)證和EMI測試分析。

2 開關(guān)變換器電路的傳導(dǎo)EMI分析

電磁干擾(EMI)可分為傳導(dǎo)干擾和輻射干擾兩種,當(dāng)開關(guān)變換器電路的諧波電平在高頻段(頻率范圍30 MHz以上)時(shí),表現(xiàn)為輻射干擾,而當(dāng)開關(guān)變換器電路的諧波電平在低頻段(頻率范圍0.15~30 MHz)表現(xiàn)為傳導(dǎo)干擾,所以開關(guān)變換器電路中主要是傳導(dǎo)干擾。傳導(dǎo)干擾電流按照其流動(dòng)路徑可以分為兩類:一類是差模干擾電流,另一類是共模干擾電流。

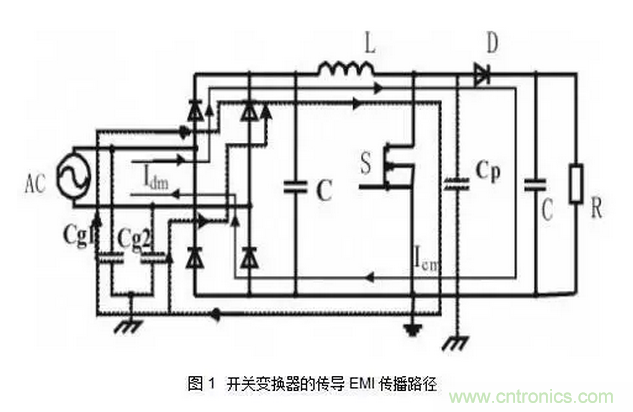

以圖1所示的Boost電路為例對開關(guān)變換器電路的EMI進(jìn)行分析,該電路整流時(shí)產(chǎn)生的脈動(dòng)電流給電路系統(tǒng)引入了大量的諧波,雖然在整流輸出側(cè)有一個(gè)電解電容C能濾除一些諧波,但是由于電解電容有較大的等效串聯(lián)電感和等效串聯(lián)電阻,所以電解電容不可能完全吸收這些諧波電流,有相當(dāng)一部分諧波電流要與電解電容的等效串聯(lián)電感和等效串聯(lián)電阻相互作用,形成差模電流Idm返回交流電源側(cè),差模電流的傳播路徑如圖1中帶箭頭的實(shí)線所示。開關(guān)管的高頻通斷產(chǎn)生很高的dv/dt,它與功率管和散熱器之間的寄生電容Cp相互作用形成共模電流Icm,此共模電流通過散熱器到達(dá)地,地線的共模電流又通過寄生電容Cg1和Cg2耦合到交流側(cè)的相線和中線,從而形成共模電流回路,共模電流的傳播路徑如圖1中帶箭頭的虛線所示。

在主電路參數(shù)完全相同的情況下,各種常見無橋Boost PFC電路中形成的差模電流是相同的。而不同的是因開關(guān)管的位置以及二極管加入等原因造成的共模電流。所以本文主要分析的的是各種電路結(jié)構(gòu)中共模干擾的情況,各點(diǎn)的寄生電容大小以各點(diǎn)到輸入側(cè)零線之間的電位變化大小和頻率變化快慢來代替分析。

3 常見無橋Boost PFC電路介紹

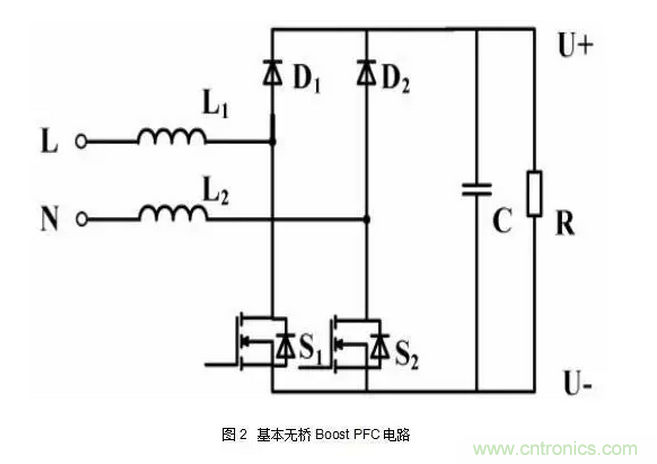

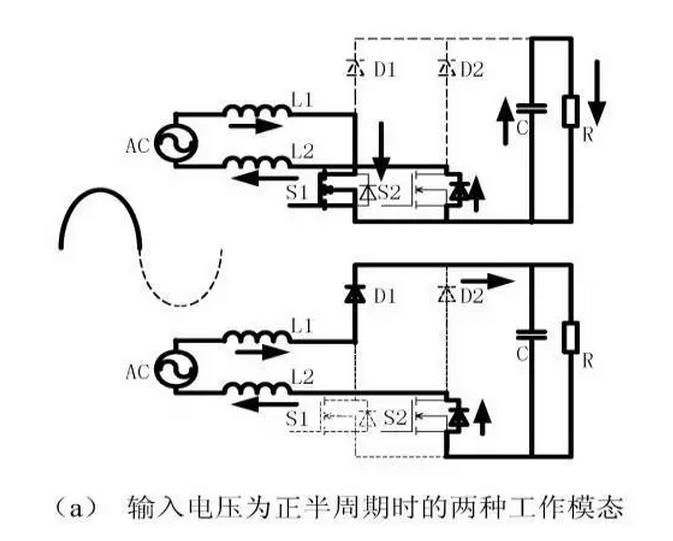

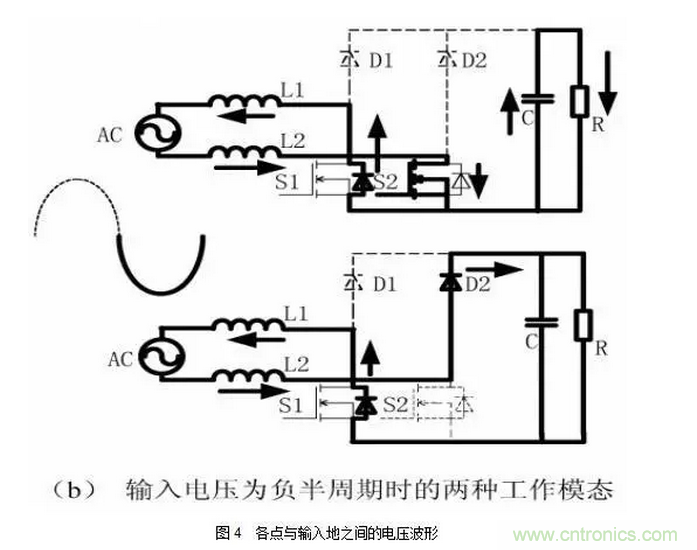

最基本的無橋PFC主電路結(jié)構(gòu)如圖2所示,由兩個(gè)快恢復(fù)二極管(D1、D2)、兩個(gè)開關(guān)管(S1、S2)電感(L1、L2)等組成。開關(guān)管S1和S2的驅(qū)動(dòng)信號相同,兩管同時(shí)導(dǎo)通和關(guān)斷。對于工頻交流輸入的正負(fù)半周期而言,無橋Boost PFC電路可以等效為兩個(gè)電源電壓相反的Boost PFC電路的組合,一組為由電感L1和L2,開關(guān)管S1,D1及開關(guān)管S2的體二極管組成,它的導(dǎo)通模態(tài)如圖3a所示;另一組為由電感L1和L2,開關(guān)管S2,D2及開關(guān)管S1的體二極管組成,它的導(dǎo)通模態(tài)如圖3b所示。從圖3可以看出它在任一時(shí)刻只有兩個(gè)半導(dǎo)體器件導(dǎo)通,比傳統(tǒng)帶整流橋的PFC電路少導(dǎo)通一個(gè)二極管,因此降低了導(dǎo)通損耗,效率得到提高。但是它的缺點(diǎn)是電感電流采樣困難,由圖3可知,本電路結(jié)構(gòu)不能在一條回路上得到極性一致的電流采樣,所以需要構(gòu)建復(fù)雜的電感電流檢測電路[4]。另外,此電路的最大問題是共模干擾大,對圖2中的各點(diǎn)與輸入零線之間電位進(jìn)行分析可得出圖4所示的波形,其中Vbus為輸出直流母線電壓,Vline為瞬時(shí)輸入電壓。從圖4中可以看出母線U-側(cè)﹑A點(diǎn)﹑B點(diǎn)與電源的側(cè)之間電位隨開關(guān)頻率而浮動(dòng)[5],所以會在以上各點(diǎn)與輸入電源地之間出現(xiàn)大的寄生電容,共模干擾比較嚴(yán)重,EMI問題較為突出。

因?yàn)镋MI較大等問題,在圖2的基礎(chǔ)上不斷提出了新的無橋Boost PFC電路結(jié)構(gòu),它們均在保持導(dǎo)通損耗低﹑效率高的優(yōu)點(diǎn)的同時(shí)在電感電流采樣﹑EMI抑制等方面有了改進(jìn)。

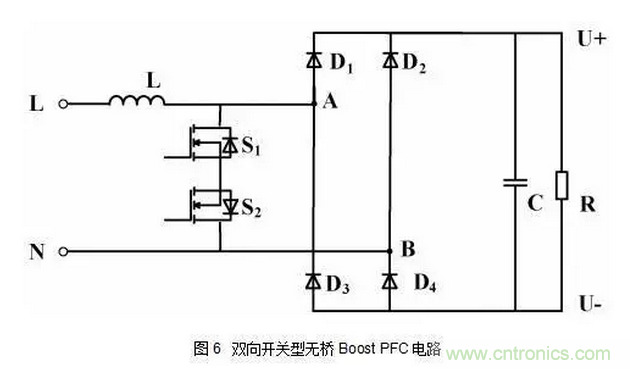

圖5就是在圖2基礎(chǔ)上提出的新的無橋結(jié)構(gòu),其中D1和D2為快恢復(fù)二極管。它的導(dǎo)通路徑與圖2相似,在任一時(shí)刻只有兩個(gè)半導(dǎo)體器件導(dǎo)通,但它新增加了兩個(gè)普通二極管D3和D4,在輸入電源正半周期,電源N側(cè)與母線U-側(cè)經(jīng)過二極管D4直接連接,在輸入電源負(fù)半周期,電源N側(cè)與母線U-側(cè)經(jīng)過二極管D3直接連接,改善了圖2結(jié)構(gòu)中VU-—N隨開關(guān)頻率有很大波動(dòng)的情況。圖6是圖5的另一種表示方式,其電路結(jié)構(gòu)完全相同。對圖6中的各點(diǎn)與電源N側(cè)之間電位進(jìn)行分析可得出圖7所示的波形。其中Vbus為輸出直流母線電壓,Vline為瞬時(shí)輸入電壓。相比圖4可以看出只有A點(diǎn)與電源N側(cè)之間電位隨開關(guān)頻率有波動(dòng),因此共模干擾可以大大減小。但它們的缺點(diǎn)是兩個(gè)開關(guān)管的柵極電位不同,所以必須隔離驅(qū)動(dòng),在驅(qū)動(dòng)電路設(shè)計(jì)上稍顯復(fù)雜。而且電感電流采樣方面與圖2一樣需要復(fù)雜的檢測電路。

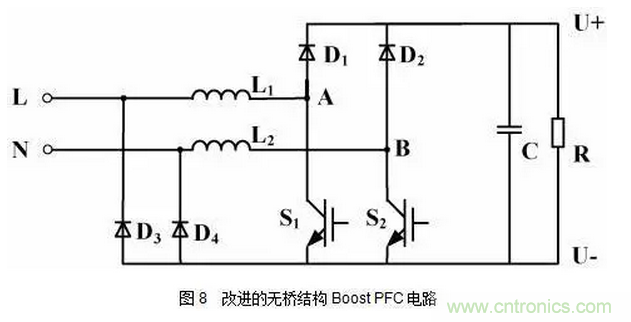

圖8是在圖2基礎(chǔ)上的一種改進(jìn)電路[6],S1和S2采用不帶體二極管的IGBT,D3代替S1體二極管,D4代替S2體二極管,并且把二極管陰極連接到電感之前,它的導(dǎo)通路徑與圖2基本一致,區(qū)別在于每個(gè)正負(fù)周期內(nèi)電流只流過一個(gè)電感,在圖2中電流流過體二極管時(shí),在本結(jié)構(gòu)中流過的是D3或者D4。這樣做的好處是只要在D3與D4和S1與S2之間加一采樣電阻可以方便進(jìn)行電感電流采樣,可大大減化電感電流檢測電路。

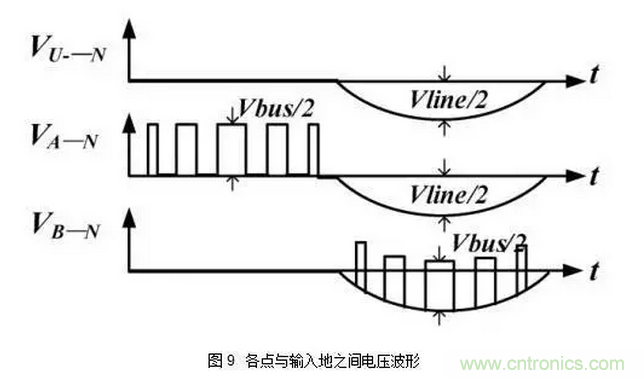

本結(jié)構(gòu)把D3和D4的陰極連接到電感之前,不僅使電感電流采樣變的簡單,而且也使EMI大大減小,分析本電路可知,在輸入電源正半周期,電源N側(cè)與母線U-側(cè)經(jīng)過二極管D4直接連接,在輸入電源負(fù)半周期,電源L側(cè)與母線U-側(cè)經(jīng)過二極管D3直接連接,改善了圖2結(jié)構(gòu)中VU-—N隨開關(guān)頻率有很大波動(dòng)的情況。對圖8中的各點(diǎn)與電源N側(cè)之間電位進(jìn)行分析可得出圖9所示的波形。其中Vbus為輸出直流母線電壓,Vline為瞬時(shí)輸入電壓。相比圖4可以看出共模干擾可以大大減小。但缺點(diǎn)是它在每半個(gè)周期都只流通一個(gè)電感,電感量增大,電感利用率不高。

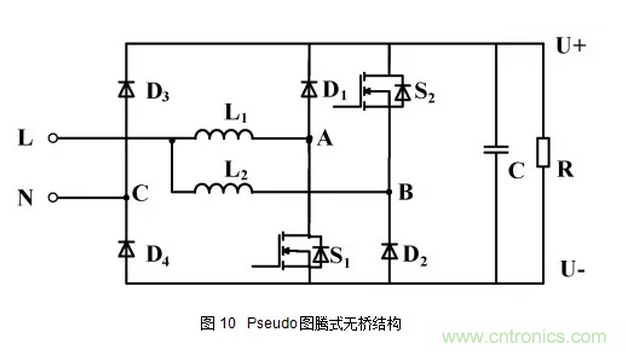

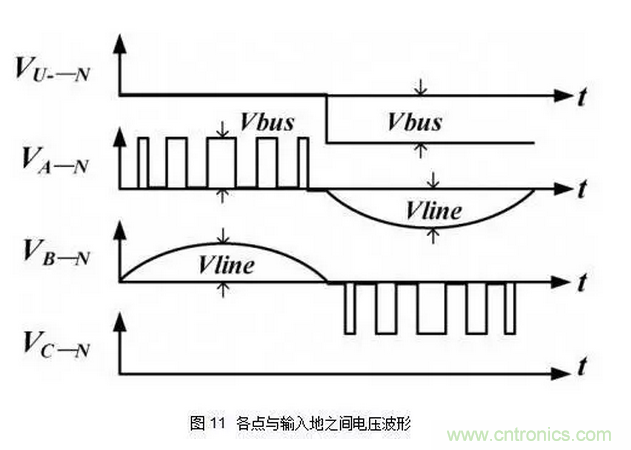

圖10為另一種比較少用的無橋結(jié)構(gòu)。它與圖8導(dǎo)通路徑大致相同,在輸入電壓正半周期流通電感L1,負(fù)半周期流通電感L2,同樣有電感量大等缺點(diǎn)。區(qū)別是D3和D4直接與輸入電源N側(cè)相連,使得在輸入電壓正半周期,電源N側(cè)與母線U-側(cè)經(jīng)過二極管D4直接連接,在輸入電源負(fù)半周期,電源N側(cè)與母線U+側(cè)經(jīng)過二極管D3直接連接,使EMI干擾小,可以從圖11中得到驗(yàn)證。圖11是對圖10中的各點(diǎn)與輸入零線之間電位進(jìn)行分析。其中Vbus為輸出直流母線電壓,Vline為瞬時(shí)輸入電壓。相比圖4可以看出共模干擾可以大大減小。但缺點(diǎn)與圖5電路結(jié)構(gòu)一樣,電感電流采樣復(fù)雜,兩個(gè)開關(guān)管驅(qū)動(dòng)需要隔離,需要構(gòu)建復(fù)雜的驅(qū)動(dòng)電路。

圖12是在圖2基礎(chǔ)上的一種演變,也稱之為圖騰式無橋結(jié)構(gòu),它的導(dǎo)通路徑與圖2一致,它的電路結(jié)構(gòu)與圖10相似,都使輸入電源N側(cè)經(jīng)過D1和D2 與母線U-側(cè)或母線U+側(cè)直接相連,從圖13可以看出共模干擾比圖4要小很多。而且與圖10電路相比優(yōu)點(diǎn)是所用器件少,在EMI干擾基本相同的情況下,比圖10結(jié)構(gòu)少用了兩個(gè)二極管,可降低成本。但此電路結(jié)構(gòu)一般使用在斷續(xù)模式(DCM)和臨界導(dǎo)通模式(CRM)下,對其結(jié)構(gòu)進(jìn)行分析可知,兩只開關(guān)管的體二極管起到了與傳統(tǒng)Boost PFC中快恢復(fù)二極管相似的作用。但是開關(guān)管體二極管的反向恢復(fù)時(shí)間目前最快也只能達(dá)到100 ns,相比于快恢復(fù)二極管的幾十甚至十幾納秒(ns),差距十分明顯。因此,假如此電路用于連續(xù)電流模式,其反向恢復(fù)損耗將會非常嚴(yán)重,效率的提高也必然有限。而假如工作于臨界電流模式下,由于沒有反向恢復(fù)問題,則能發(fā)揮該拓?fù)涞淖畲髢?yōu)勢。在電感電流檢測上,本結(jié)構(gòu)與圖2一樣采樣電路比較復(fù)雜。而且此電路中要求兩個(gè)開關(guān)管分別驅(qū)動(dòng),并且需要判斷正負(fù)周期,還要搭建過零點(diǎn)檢測電路。另外,兩個(gè)開關(guān)管柵極電位不同,必須隔離驅(qū)動(dòng),所以驅(qū)動(dòng)電路也比較復(fù)雜。

4 EMI測試

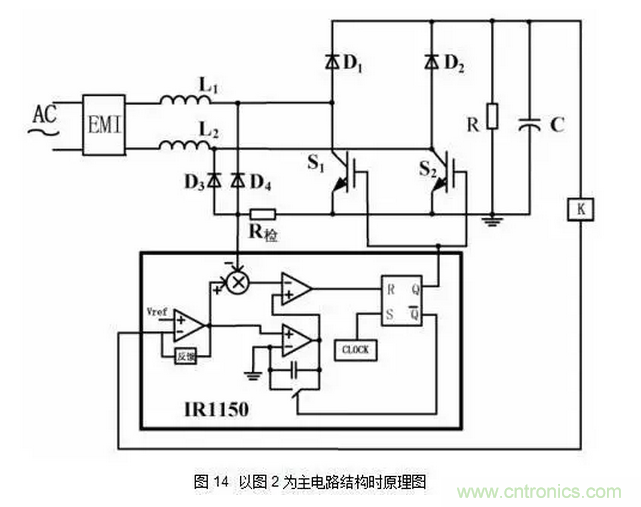

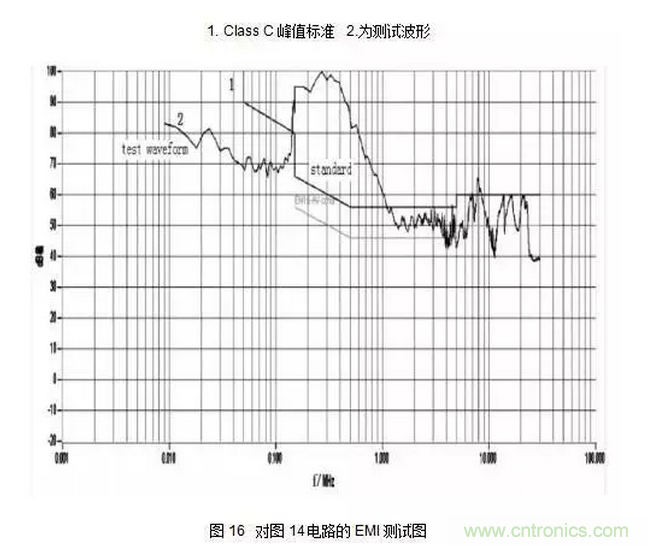

本文分別以圖2和圖8為主電路結(jié)構(gòu)設(shè)計(jì)了試驗(yàn)樣機(jī),兩主電路的各項(xiàng)參數(shù)相同,PCB布線相似,控制芯片都采用IR1150,原理圖分別如圖14和圖15所示。對兩種電路在220 V輸入1 000 W輸出的條件下進(jìn)行了EMI測試。圖16為圖14的EMI測試圖,從圖中可以看出在中頻段很大區(qū)間內(nèi),所設(shè)計(jì)電路的EMI超過Class C峰值標(biāo)準(zhǔn)。

圖17為圖15的EMI測試圖,從圖中可以看出采用這種主電路結(jié)構(gòu)時(shí),其EMI測試波形在大部分頻段內(nèi)都低于EMI測試標(biāo)準(zhǔn),只在高頻段一小區(qū)間內(nèi)超標(biāo),通過合理設(shè)計(jì)EMI濾波器可以解決這個(gè)問題。因此本電路結(jié)構(gòu)對EMI抑制有良好效果。

5 結(jié)論

文就常見的幾種無橋Boost PFC電路的導(dǎo)通路徑﹑EMI干擾等進(jìn)行了對比分析,并以兩種比較有特色的無橋Boost PFC拓?fù)浣Y(jié)構(gòu)為主電路設(shè)計(jì)了實(shí)驗(yàn)樣機(jī),對兩種電路的EMI進(jìn)行了實(shí)際測量??偨Y(jié)出了一種導(dǎo)通損耗低、EMI干擾小的拓?fù)浣Y(jié)構(gòu)。

推薦閱讀: