【導(dǎo)讀】隨著電動(dòng)汽車(EV)數(shù)量的增加,全球范圍內(nèi)對(duì)于創(chuàng)建更加節(jié)能的充電基礎(chǔ)設(shè)施系統(tǒng)的需求也越來越多,而且這些系統(tǒng)和以往相比,可以更快地為車輛充電。與先前的電動(dòng)汽車相比,新型電動(dòng)汽車具有更高的行駛里程和更大的電池容量,因此需要開發(fā)快速直流充電解決方案以滿足快速充電要求。

根據(jù)聯(lián)合充電標(biāo)準(zhǔn)系統(tǒng)(CCS)和CHArge de MOve(CHAdeMO)標(biāo)準(zhǔn),直流充電站是一種3級(jí)充電器,可提供120千瓦至240千瓦的功率。如今,150千瓦的充電站需要約30分鐘才能為電動(dòng)汽車充入足夠的電量,并使其行駛約250公里。設(shè)計(jì)一個(gè)可以處理如此大功率的單功率處理單元需要采用難以控制的復(fù)合多級(jí)拓?fù)浣Y(jié)構(gòu)。

在現(xiàn)代充電站中,一種將功率輸出縮放到快速充電所需電平的方法是使用并聯(lián)堆疊的模塊化功率轉(zhuǎn)換器。由于直流充電站占用了大量空間,因此功率轉(zhuǎn)換器必須是模塊化的,且針對(duì)高效率和高功率密度進(jìn)行了優(yōu)化。

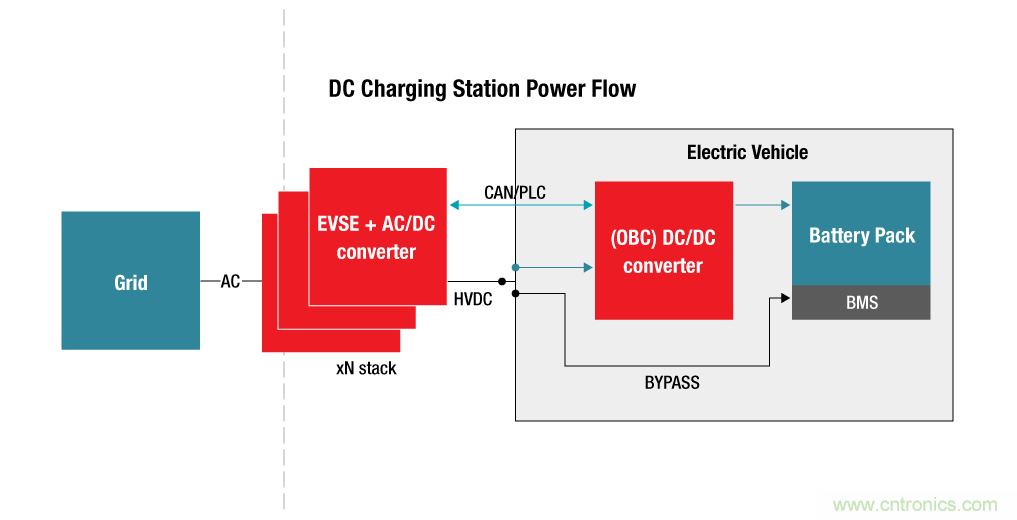

電池組有兩條充電路徑。第一條路徑是電網(wǎng)直接連接到車輛內(nèi)部的車載充電器(OBC)。此種OBC具有AC/DC和DC/DC功率轉(zhuǎn)換單元,通常額定功率高達(dá)6.6kW。在住宅和商業(yè)應(yīng)用中,這些OBC能夠在8到17個(gè)小時(shí)內(nèi)為電池充電。第二條路徑是使用單獨(dú)的物理充電站。圖1所示為充電站的系統(tǒng)架構(gòu)。該路徑由安裝在車輛外部的用于連接電網(wǎng)和電池的一組AC/DC和DC/DC功率處理單元組成。這些轉(zhuǎn)換器堆棧繞過OBC直接連接到電池。由于這些轉(zhuǎn)換器未安裝在車輛內(nèi)部,因此可以設(shè)計(jì)成高功率電平,從而實(shí)現(xiàn)快速充電。

圖1:直流充電站架構(gòu)

提高功率密度的第一步是為功率級(jí)選擇合適的拓?fù)浣Y(jié)構(gòu)和組件。與絕緣柵雙極型晶體管(IGBT)相比,像碳化硅(SiC)這樣的寬帶隙器件可以阻斷極高的DC鏈路電壓。轉(zhuǎn)換器可在更高電壓下工作,從而減少所需功率傳輸?shù)碾娏髁?。?fù)載電流量降低的直接影響是銅線使用量也會(huì)相應(yīng)減少,從而實(shí)現(xiàn)了功率密度的增加。

過渡到更高的直流電壓也使高質(zhì)量增強(qiáng)隔離更加得到重視。我們的電容隔離技術(shù)包括UCC21530、UCC21710和ISO5852S等柵極驅(qū)動(dòng)器,可提供高達(dá)5.7 kVrms的增強(qiáng)隔離,從而使這些器件適用于SiC/IGBT應(yīng)用。圖2所示為采用SiC寬帶隙器件的優(yōu)勢(shì)。

圖2:SiC在增加充電站功率密度方面的優(yōu)勢(shì)

功率級(jí)中的SiC金屬氧化物半導(dǎo)體場(chǎng)效應(yīng)晶體管(MOSFET)有助于通過向高達(dá)1000 V/1500 V的直流鏈路電壓移動(dòng)來實(shí)現(xiàn)高功率密度。使用多級(jí)拓?fù)湓O(shè)計(jì)高功率轉(zhuǎn)換器(尤其針對(duì)10 kW及以上的轉(zhuǎn)換器)非常重要,因?yàn)樗山档推骷系碾妷簯?yīng)力,并使總諧波失真保持在可接受的水平。

我們的“三級(jí)三相SiC交流/直流轉(zhuǎn)換器參考設(shè)計(jì)”顯示了一個(gè)T型三電平轉(zhuǎn)換器,其中T型臂中的開關(guān)只需要阻斷一半的直流鏈路電壓,從而能夠選擇由ISO5852S驅(qū)動(dòng)的低成本、低壓阻斷器件,并大大節(jié)省成本。LMG3410R070等器件也可用于逆變器的T型分支。拓?fù)溥x擇在轉(zhuǎn)換器的雙向操作中也起著至關(guān)重要的作用,這對(duì)于車輛到電網(wǎng)的應(yīng)用非常重要。

開關(guān)頻率直接影響磁性元件和其他無源元件的尺寸。當(dāng)在高開關(guān)頻率下運(yùn)行時(shí),電感器和變壓器的尺寸呈線性減小。在功率級(jí)中使用SiC MOSFET使得能夠在高開關(guān)頻率下運(yùn)行,從而提高功率密度。SiC器件具有出色的導(dǎo)通電阻和開關(guān)特性,還可最大限度地降低總損耗,從而有助于實(shí)現(xiàn)高功率密度。此外,效率的提高也意味著散熱解決方案得到改善,組件之間散熱較少也可提高功率密度。我們的C2000實(shí)時(shí)控制器可與SiC MOSFET完美配對(duì),可提供這些高頻系統(tǒng)所需的性能和靈活性。軟件頻率響應(yīng)分析器和補(bǔ)償設(shè)計(jì)器等工具可輕松實(shí)現(xiàn)數(shù)字控制算法。

我們的高品質(zhì)組件和系統(tǒng)專業(yè)知識(shí)可幫助您克服電動(dòng)汽車快速充電的挑戰(zhàn)。三相三級(jí)參考設(shè)計(jì)以及“適用于 3 級(jí)電動(dòng)汽車的雙向雙有源電橋參考設(shè)計(jì)”均作為雙向轉(zhuǎn)換器運(yùn)行,效率高于97%,功率密度約為1.4 kW/L(用于AC/DC級(jí))和1.9 kW/L(用于DC/DC級(jí))。這些設(shè)計(jì)演示了如何使用我們的柵極驅(qū)動(dòng)器、實(shí)時(shí)控制器和傳感技術(shù)來驅(qū)動(dòng)功率級(jí)的SiC MOSFET,并測(cè)量電壓和電流。它們有助于應(yīng)對(duì)設(shè)計(jì)高效、高功率密度、快速電動(dòng)汽車充電站的挑戰(zhàn)。

推薦閱讀: