【導(dǎo)讀】按照試驗(yàn)時(shí)施加的應(yīng)力方式,加速壽命試驗(yàn)可分為恒定應(yīng)力加速壽命試驗(yàn)��、步進(jìn)應(yīng)力加速壽命試驗(yàn)和序進(jìn)應(yīng)力加速壽命試驗(yàn)。

一�����、加速壽命試驗(yàn)的目的

加速壽命試驗(yàn)的目的如下

(1)解決試驗(yàn)樣品數(shù)量和試驗(yàn)時(shí)間之間的矛盾����。

(2)通過數(shù)理統(tǒng)計(jì)及外推的方法�,獲得有效的可靠性特征數(shù)據(jù),例如產(chǎn)品的失效分布��、可靠度��、平均壽命以及產(chǎn)品特性參數(shù)時(shí)間的變化等。在此基礎(chǔ)上再來預(yù)測(cè)工作在特定的條件下的可靠性���。

(3)考核產(chǎn)品的結(jié)構(gòu)�、材料和工藝過程�,鑒定和改進(jìn)產(chǎn)品的質(zhì)量。

(4)運(yùn)用加嚴(yán)的環(huán)境條件和應(yīng)力條件��,檢查元器件是否有異常分布�����,剔除有缺陷的早期失效的產(chǎn)品�,即對(duì)元器件進(jìn)行可靠性篩選。

(5)通過在加嚴(yán)的環(huán)境條件和應(yīng)力條件下的試驗(yàn)�����,確定產(chǎn)品能承受安全應(yīng)力的極限水平����。

(6)作為失效鑒定試驗(yàn)的一種手段。

二�、加速壽命試驗(yàn)的三個(gè)基本前提和類型

1.加速壽命試驗(yàn)的基本前提如下。

(1)失效機(jī)理的一致性

失效機(jī)理的一致性是指在不同應(yīng)力水平下產(chǎn)品的失效機(jī)理保持不變����。通常���,失效機(jī)理的一致性是通過試驗(yàn)設(shè)計(jì)保證的,即要求加速壽命試驗(yàn)中的最高應(yīng)力等級(jí)不能高于產(chǎn)品的破壞極限���。

(2)失效過程的規(guī)律性

失效過程的規(guī)律性是指產(chǎn)品和壽命之間存在一個(gè)確切的函數(shù)關(guān)系式����,即加速模型��。

(3)失效分布的同一性

失效分布的同一性是指在不同的應(yīng)力水平下產(chǎn)品的壽命服從同一分布�,這是壽命數(shù)據(jù)統(tǒng)計(jì)的基本前提。

2.加速壽命試驗(yàn)類型

按照試驗(yàn)時(shí)施加的應(yīng)力方式����,加速壽命試驗(yàn)可分為恒定應(yīng)力加速壽命試驗(yàn)�����、步進(jìn)應(yīng)力加速壽命試驗(yàn)和序進(jìn)應(yīng)力加速壽命試驗(yàn)���。

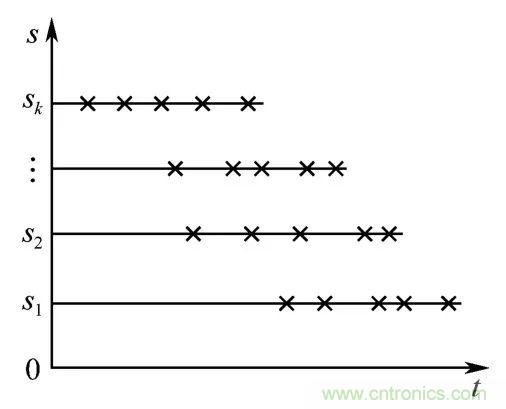

(1)恒定應(yīng)力加速壽命試驗(yàn)

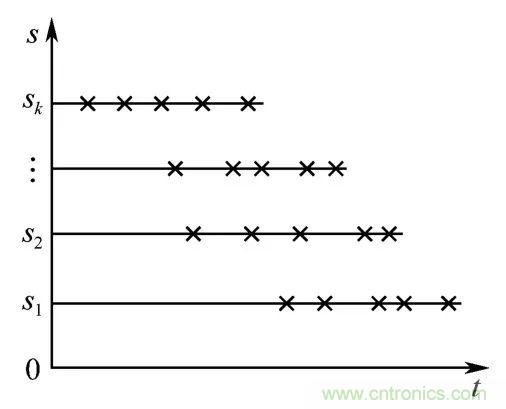

恒定應(yīng)力加速壽命試驗(yàn)如圖1所示���,簡(jiǎn)稱恒加試驗(yàn)���。圖中,t 表示試驗(yàn)時(shí)間����,S 表示試驗(yàn)應(yīng)力,×表示樣品失效�����。試驗(yàn)過程中����,選定一組高于正常應(yīng)力水平 S0 的加速應(yīng)力水平S1<S2<…<Sk,將一定數(shù)量的樣品分為 k 組�����,每組樣品在彼此獨(dú)立的應(yīng)力水平下進(jìn)行壽命試驗(yàn)���,直到各組均有一定數(shù)量的樣品發(fā)生失效為止���。

圖1恒定應(yīng)力加速試驗(yàn)示意

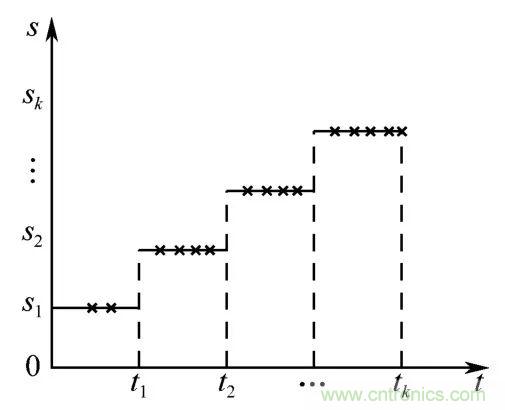

(2)步進(jìn)應(yīng)力加速壽命試驗(yàn)

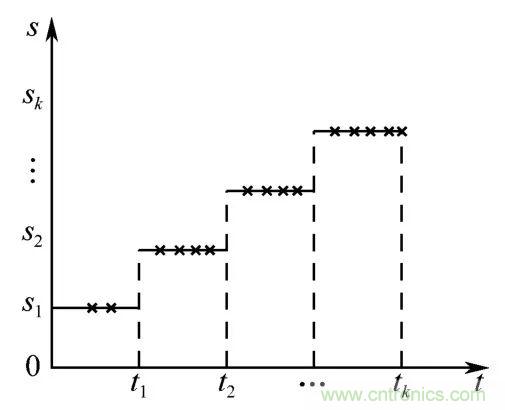

步進(jìn)應(yīng)力加速壽命試驗(yàn)如圖 2所示����,簡(jiǎn)稱步加試驗(yàn)�。步加試驗(yàn)是選定一組高于正常應(yīng)力水平 S0的加速應(yīng)力水平 S1<S2<…<Sk,試驗(yàn)開始時(shí)��,先將一定數(shù)量的樣品置于 S1應(yīng)力下進(jìn)行試驗(yàn)�。經(jīng)過 t1時(shí)間,把應(yīng)力提高到 S2��,把在 S1應(yīng)力下未失效的樣品在 S2應(yīng)力下繼續(xù)進(jìn)行試驗(yàn)����;如此重復(fù)下去,直到在Sk應(yīng)力下有一定數(shù)量的樣品發(fā)生失效為止���。

圖2 步進(jìn)應(yīng)力加速試驗(yàn)示意圖

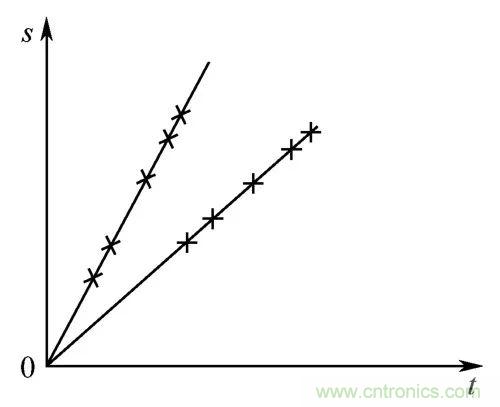

(3)序進(jìn)應(yīng)力加速壽命試驗(yàn)

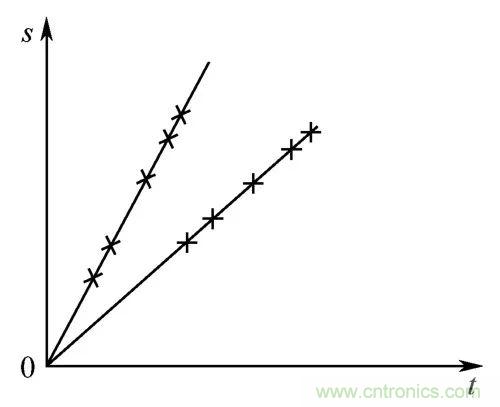

序進(jìn)應(yīng)力加速壽命試驗(yàn)如圖 3所示�����,簡(jiǎn)稱序加試驗(yàn)。序加試驗(yàn)施加的應(yīng)力水平隨時(shí)間連續(xù)變化���,最簡(jiǎn)單的就是圖 1-8 所示的線性上升���,此外還有許多復(fù)雜的應(yīng)力施加方式��,如循環(huán)應(yīng)力、彈簧應(yīng)力�����、三角函數(shù)應(yīng)力等��。序加試驗(yàn)的特點(diǎn)是應(yīng)力變化快��,失效也快���,因此序加試驗(yàn)需要專用設(shè)備跟蹤和記錄產(chǎn)品失效�����。

圖3 序進(jìn)應(yīng)力加速試驗(yàn)示意

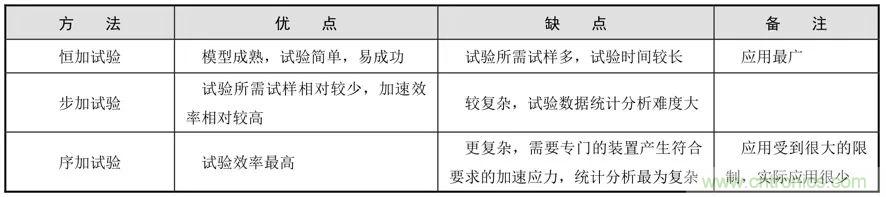

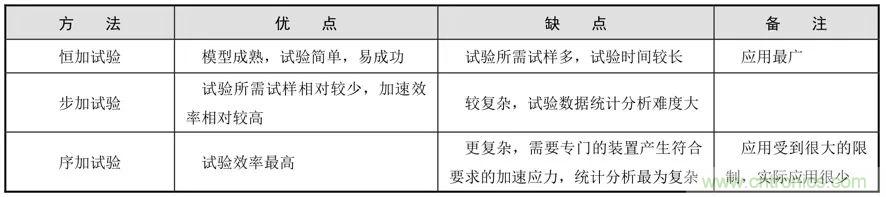

恒加試驗(yàn)�����、步加試驗(yàn)和序加試驗(yàn)各有特點(diǎn)���,其主要差別見表1����。

表1 三種不同類型加速壽命試驗(yàn)方法比較

三����、加速應(yīng)力和加速系數(shù)

1.加速應(yīng)力

根據(jù)加速壽命試驗(yàn)的假設(shè):產(chǎn)品在正常應(yīng)力水平和加速應(yīng)力水平下的失效機(jī)理不變。加速壽命試驗(yàn)中選擇的加速應(yīng)力要求能加速產(chǎn)品的失效�����,但同時(shí)不能改變失效機(jī)理����,一旦改變了失效模式,就失去了加速壽命試驗(yàn)的基礎(chǔ)����。

應(yīng)力的選擇對(duì)試驗(yàn)的加速效率影響很大,一般應(yīng)根據(jù)產(chǎn)品的失效機(jī)理與失效模式來選擇加速應(yīng)力�����。加速壽命試驗(yàn)中常用的應(yīng)力有溫度����、濕度、振動(dòng)�����、壓力���、電應(yīng)力�����、溫度循環(huán)等��,這些應(yīng)力既可以單獨(dú)使用���,也可以多種組合使用。

2.加速系數(shù)

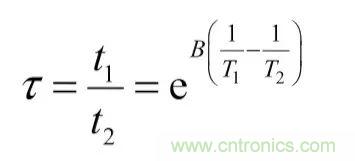

加速系數(shù)的定義:產(chǎn)品承受的加速應(yīng)力為S����,在第i級(jí)加速應(yīng)力水平為Si,正常應(yīng)力水平記為S0���,在Si�、S0下�,可靠度值為R時(shí)���,產(chǎn)品的壽命分別為tR,i�,tR,0����,則時(shí)間比

τ為加速應(yīng)力水平Si對(duì)正常應(yīng)力水平S0的加速系數(shù)����,簡(jiǎn)稱加速系數(shù)。

加速系數(shù)是加速壽命試驗(yàn)的一個(gè)重要參數(shù)���,它是加速應(yīng)力下產(chǎn)品某種壽命特征值與正常應(yīng)力下壽命特征值的比值����,也可稱為加速因子�,是一個(gè)無量綱數(shù)。加速系數(shù)反映加速壽命試驗(yàn)中某加速應(yīng)力水平的加速效果����,即加速應(yīng)力的函數(shù)。

四、加速模型

加速壽命的基本思想是利用高應(yīng)力下的壽命特征去外推正常應(yīng)力水平下的壽命特征���。實(shí)現(xiàn)這個(gè)基本思想的關(guān)鍵在于建立壽命特征與應(yīng)力水平之間的關(guān)系����,這種壽命特征與應(yīng)力水平之間的關(guān)系就是通常所說的加速模型����,又稱加速方程�����。壽命特征與應(yīng)力之間的關(guān)系常是非線性的����,但可以通過對(duì)壽命數(shù)據(jù)或應(yīng)力水平進(jìn)行數(shù)學(xué)變換���,如對(duì)數(shù)變換����、倒數(shù)變換等�����,有可能將其轉(zhuǎn)換為線性的。

應(yīng)力與壽命是密切相關(guān)的����,應(yīng)力的種類與水平是決定產(chǎn)品壽命的重要因素。應(yīng)力及其水平選擇得是否恰當(dāng)��,將決定試驗(yàn)?zāi)芊襁_(dá)到預(yù)期的目標(biāo)�。因此,有必要研究它們之間的關(guān)系�����。

產(chǎn)品的壽命與應(yīng)力之間的關(guān)系是以一定的物理模型為依據(jù)的����。常見的物理模型有失效率模型、應(yīng)力與強(qiáng)度模型��、最弱鏈條模型和反應(yīng)速度模型等��。

1.失效率模型

失效率模型將失效率曲線劃分為早期失效��、隨機(jī)失效和磨損失效 3 個(gè)階段�����,并將每個(gè)階段的產(chǎn)品失效機(jī)理與其失效率相聯(lián)系起來�。

2.應(yīng)力與強(qiáng)度模型

應(yīng)力與強(qiáng)度模型是研究實(shí)際環(huán)境應(yīng)力與產(chǎn)品所能承受強(qiáng)度的關(guān)系。應(yīng)力與強(qiáng)度均為隨機(jī)變量����,因此�,產(chǎn)品的失效與否將取決于應(yīng)力分布和強(qiáng)度分布。隨著時(shí)間的推移����,產(chǎn)品的強(qiáng)度分布將逐漸發(fā)生變化。應(yīng)力分布與強(qiáng)度分布一旦發(fā)生了干預(yù)����,產(chǎn)品就會(huì)出現(xiàn)失效�����。

3.最弱鏈條模型

最弱鏈條模型是基于產(chǎn)品的失效是發(fā)生在構(gòu)成產(chǎn)品的諸因素中最薄弱的部位這一事實(shí)而提出來的���。

4.反應(yīng)速度模型

反應(yīng)速度模型反映了反應(yīng)速度與溫度的關(guān)系���。在可靠性試驗(yàn)中通常應(yīng)用的阿倫尼斯模型和艾林模型���,都屬于這一類�。它們同時(shí)也是加速壽命試驗(yàn)實(shí)現(xiàn)外推正常應(yīng)力下壽命特征的依據(jù)。

1)阿倫尼斯模型

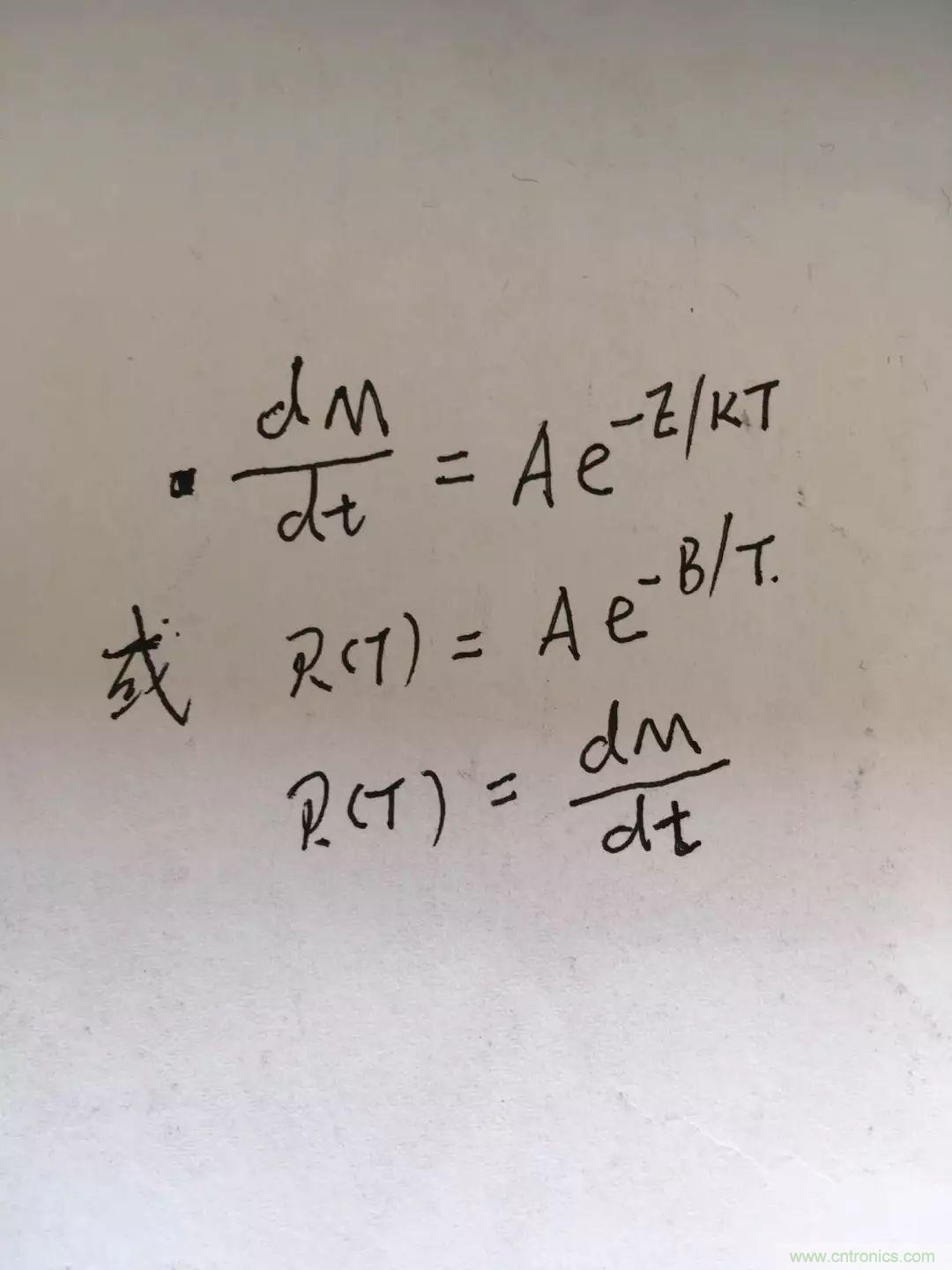

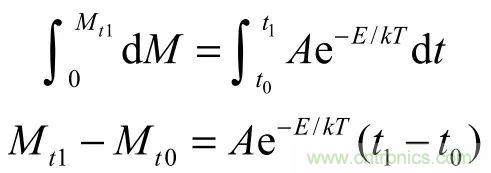

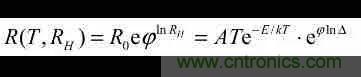

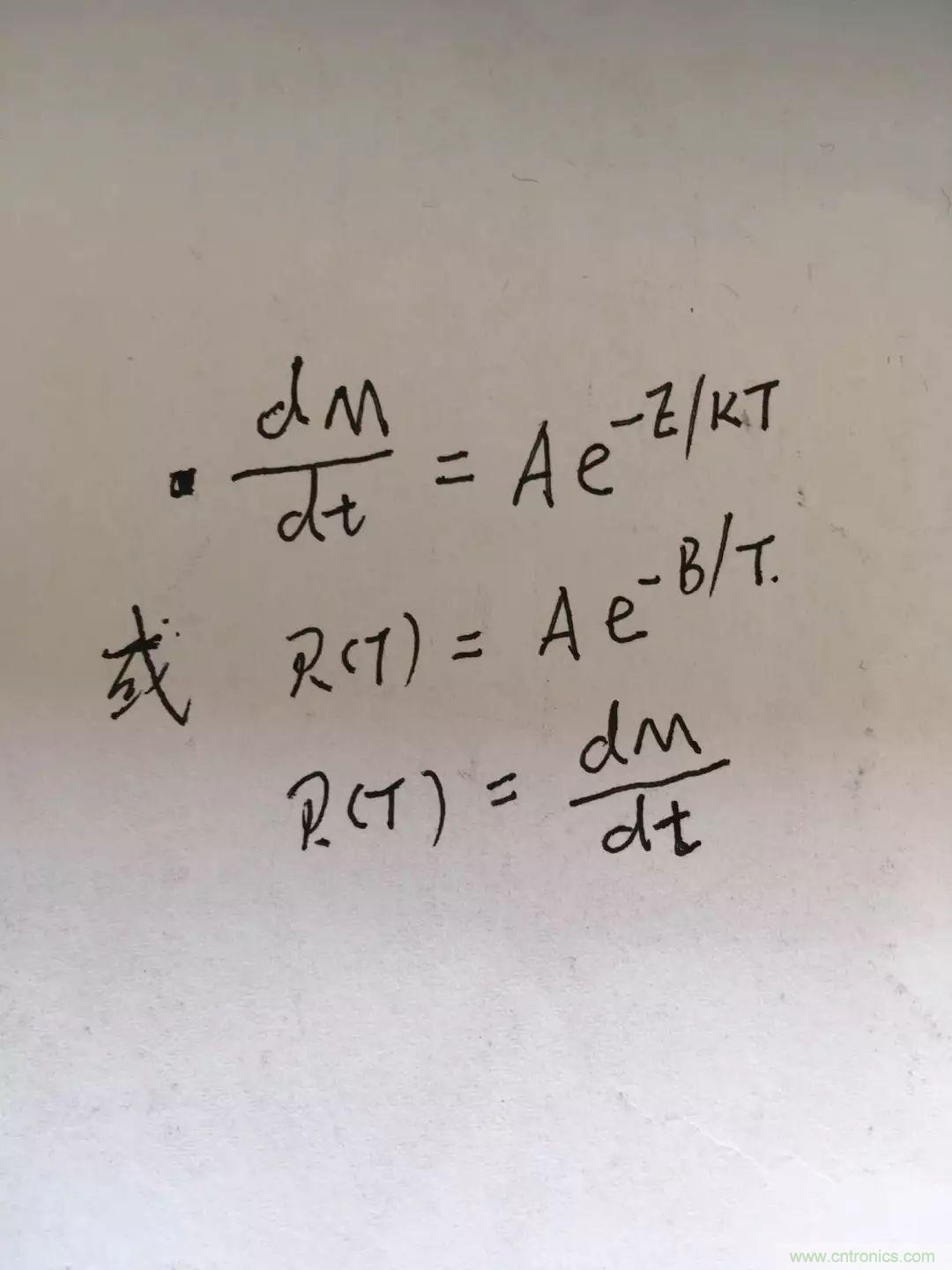

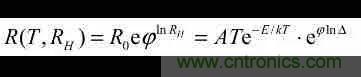

阿倫尼斯模型是在大量的化學(xué)反應(yīng)數(shù)據(jù)基礎(chǔ)上總結(jié)出來的����,它表明了化學(xué)反應(yīng)過程中反應(yīng)速率與反應(yīng)溫度的關(guān)系。阿倫尼斯模型表示為

式中�,R (T)是在溫度為T時(shí)的反應(yīng)速度

E—物質(zhì)在溫度T時(shí)的激活能���;

k—玻耳茲曼常數(shù);

A—試驗(yàn)待定的常數(shù)���;

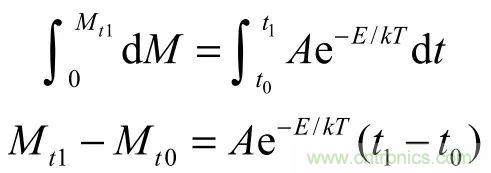

材料���、產(chǎn)品的微量化學(xué)物理變化�,將引起產(chǎn)品特性參數(shù)的退化���,當(dāng)其中特性參數(shù)退化到某一極限值時(shí)�����,產(chǎn)品就會(huì)失效����,而退化所經(jīng)歷的時(shí)間就是產(chǎn)品的壽命。實(shí)踐證明����,壽命與溫度T之間的關(guān)系是符合阿倫尼斯模型的,這時(shí)��,可將阿倫尼斯模型進(jìn)行如下變換:

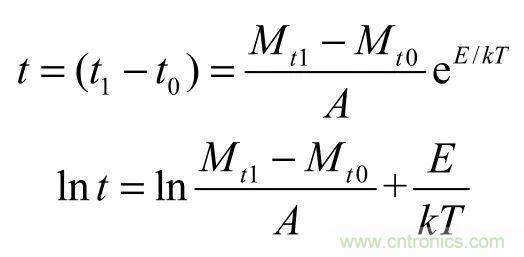

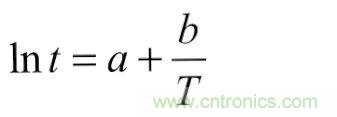

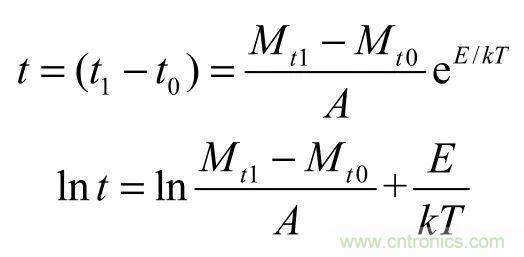

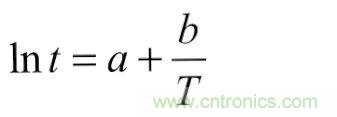

最后得

a����、b為試驗(yàn)所決定的常數(shù)�����。產(chǎn)品壽命t的對(duì)數(shù)值與試驗(yàn)溫度T的倒數(shù)成正比����。

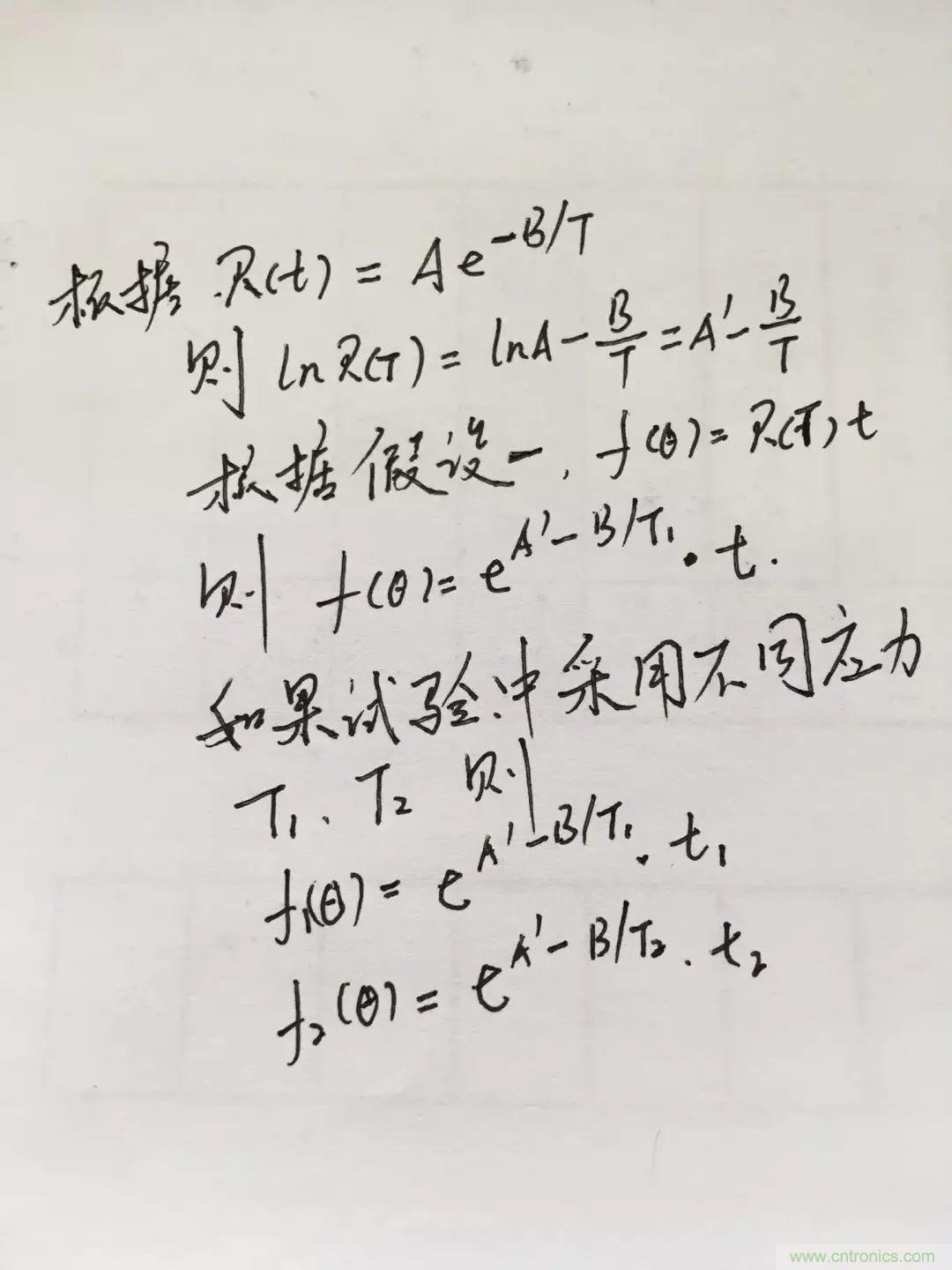

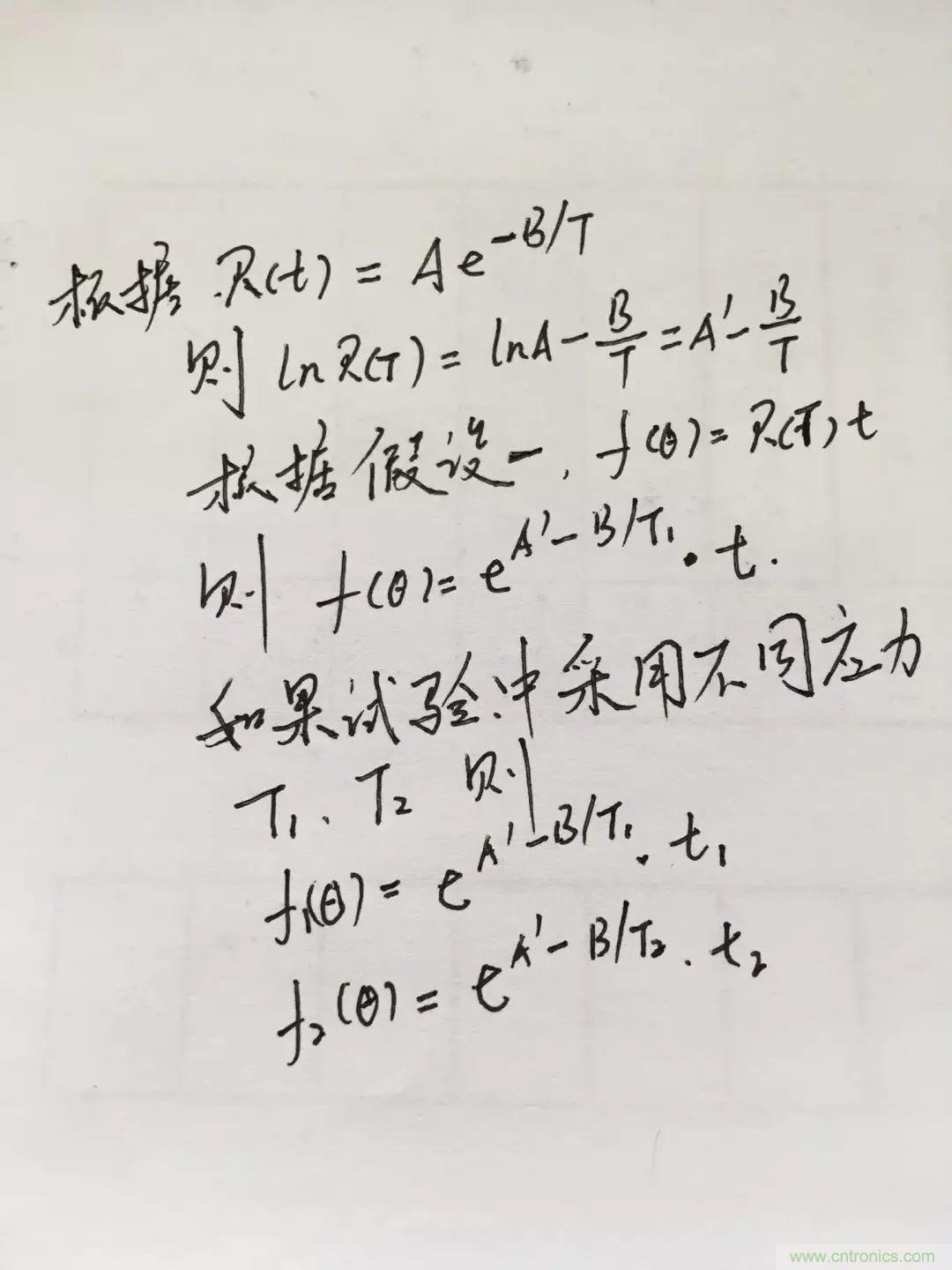

阿倫尼斯模型是以如下兩個(gè)假設(shè)為基礎(chǔ)的。

假設(shè)一:

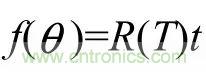

樣品的某個(gè)參數(shù)θ的退化量D=f(θ)是時(shí)間的線性函數(shù)���。

因此有

這是一個(gè)線性方程����,R(T)是方程的斜率,反映了參量 D 隨時(shí)間 t 的變化速率��,即產(chǎn)品的退化率����。R(T)是一個(gè)與溫度有關(guān)的量,當(dāng)溫度一定時(shí)�,它是一個(gè)常數(shù)。

這個(gè)假設(shè)說明���,對(duì)于元器件的某個(gè)參量�����,如果通過某些變換能使其隨時(shí)間變化的規(guī)律符合假設(shè)的要求����,那么就可以應(yīng)用阿倫尼斯模型來描述其壽命過程����。

假設(shè)二:

退化率R(T)的對(duì)數(shù)是絕對(duì)溫度倒數(shù)的線性函數(shù)�����,否則�,就不是真實(shí)的加速�����。

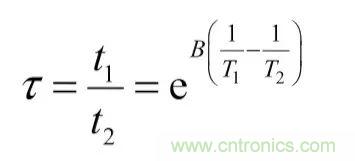

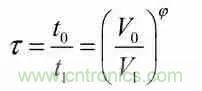

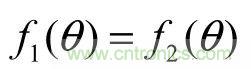

若要求在不同的應(yīng)力和不同的時(shí)間內(nèi)產(chǎn)生相同的退化效果��,即

可得

式中�,τ就是加速系數(shù)�,它反映了施加不同應(yīng)力時(shí),產(chǎn)品壽命相對(duì)變化的倍數(shù)���。顯然,加速系數(shù)的數(shù)值與所施加的應(yīng)力和表征產(chǎn)品失效機(jī)理的激活能有關(guān)���。

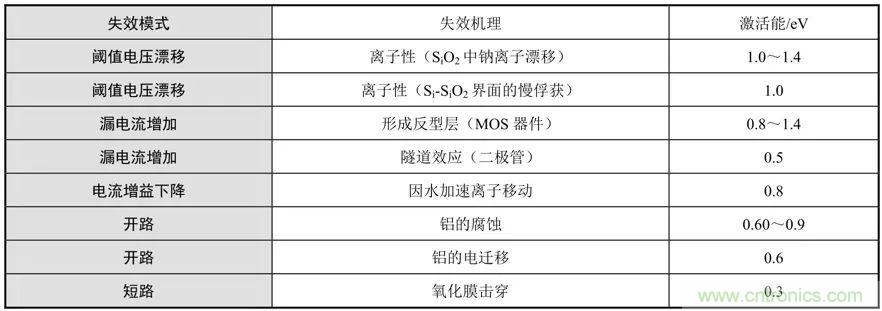

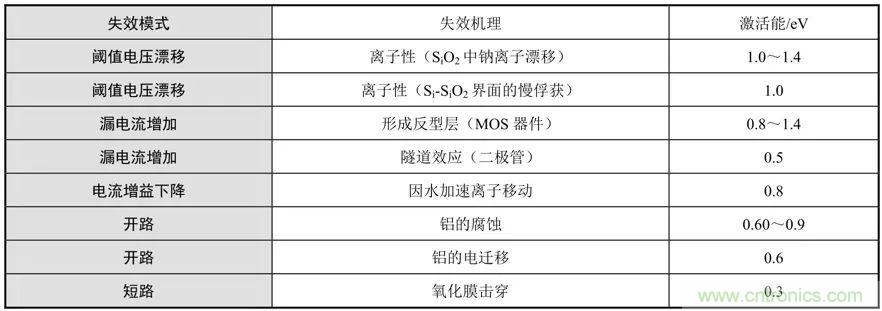

激活能 E 與器件的失效模式及失效機(jī)理有關(guān)�。有關(guān)半導(dǎo)體器件不同失效模式與機(jī)理的激活能數(shù)據(jù)如表2所列���。

表2 失效模式�、失效機(jī)理與激活能

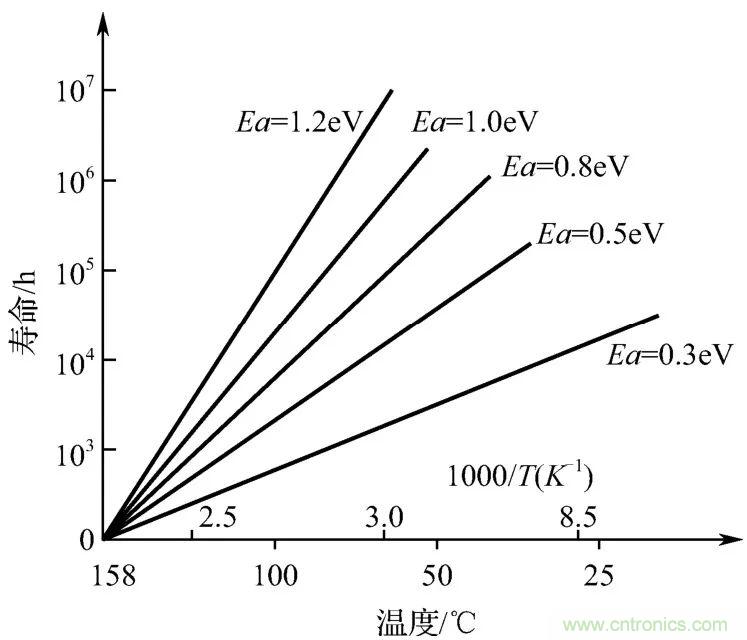

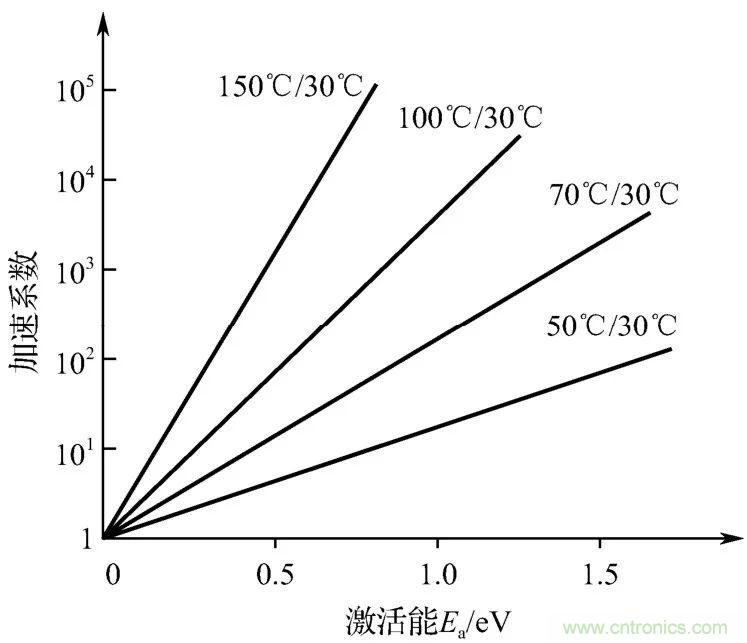

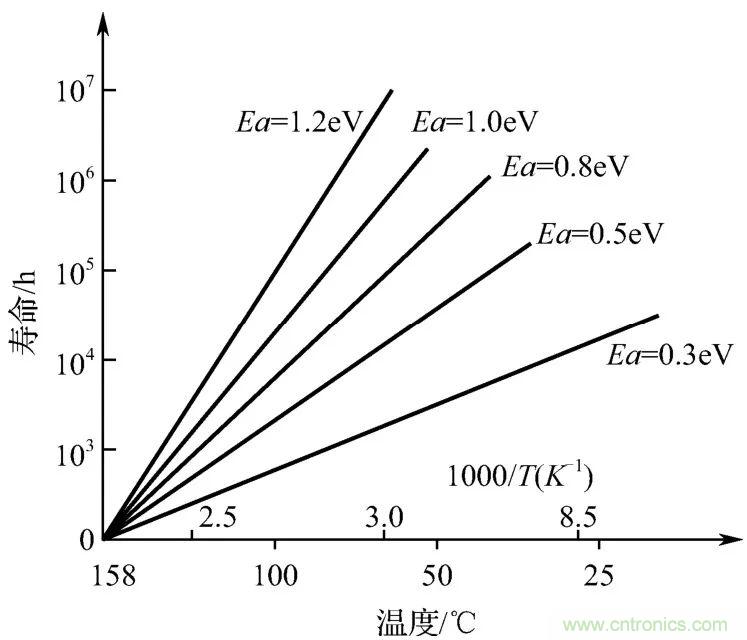

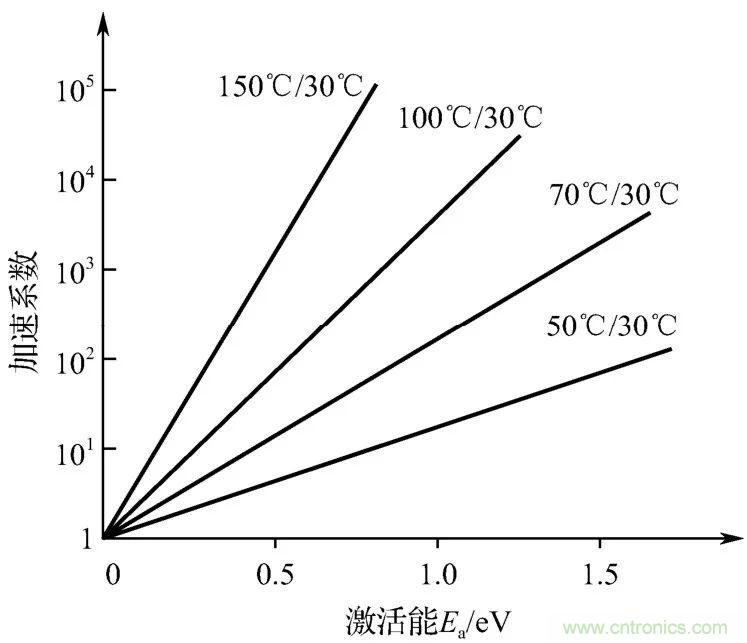

以激活能E作為參數(shù),可以繪制出不同Ea時(shí)溫度與壽命的關(guān)系����。如圖4所示。從圖中可見����,激活能越大,曲線越傾斜�����,與溫度的關(guān)系越密切��。圖5所示為為不同溫度應(yīng)力下激活能與加速系數(shù)的關(guān)系����。

圖4 不同激活能時(shí)溫度與壽命的關(guān)系

圖5 不同溫度應(yīng)力下激活能與加速系數(shù)的關(guān)系

2)艾林模型

在阿倫尼斯模型中只考慮了溫度應(yīng)力對(duì)物質(zhì)的化學(xué)與物理性質(zhì)變化的影響,實(shí)際上�����,很多物理和化學(xué)反應(yīng)過程除與溫度有關(guān)之外����,還與此時(shí)很多非溫度應(yīng)力因素密切相關(guān)�����,如電壓�、濕度�����、機(jī)械應(yīng)力等����。所以,阿倫尼斯模型的應(yīng)用受到了一定的限制����。

隨著量子力學(xué)理論的發(fā)展,可以從反應(yīng)速率動(dòng)力學(xué)來推導(dǎo)出艾林模型���。艾林模型綜合了溫度�、濕度���、電壓、電流�����、電功率、振動(dòng)等多種應(yīng)力與壽命之間的關(guān)系����。

艾林模型的反應(yīng)速率可表示為

式中,T—溫度應(yīng)力����;S—非溫度應(yīng)力。

半導(dǎo)體器件如果在高溫高濕環(huán)境下工作����,則其內(nèi)引線金絲或鋁絲的 Al-Au 或 Al-Al 的接觸點(diǎn)很容易剝離;或在潮濕的環(huán)境中�����,由于腐蝕而產(chǎn)生開路��、短路�����、漏電流增加等失效。其機(jī)理是由于在接觸點(diǎn)處沾上了不潔物而形成電位分布�����,從而產(chǎn)生了電化學(xué)反應(yīng)����。對(duì)這種電化學(xué)反應(yīng)與產(chǎn)品壽命的關(guān)系,可以通過艾林模型來描述���,其艾林模型為

3)逆冪律模型

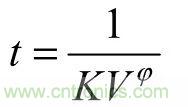

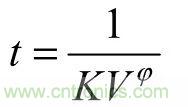

有些元器件在電流���、電壓或功率等電應(yīng)力的作用下,內(nèi)部發(fā)生電離����、電遷移等效應(yīng),這些效應(yīng)長(zhǎng)期積累后�,破壞了元器件的功能而導(dǎo)致產(chǎn)品的失效。這種失效與電應(yīng)力的強(qiáng)度密切相關(guān)����。電應(yīng)力越強(qiáng),積累速度越快����,元器件的壽命就越短。這些元器件的壽命與施加的電流或電功率等非溫度應(yīng)力之間符合逆冪律關(guān)系���。即

式中�,t為元器件的壽命特征量��,如中位壽命��、平均壽命或特征壽命��;

V為施加在元器件上的電應(yīng)力����,V>0;

K��、φ為正常數(shù)�����。其中φ只與元器件的類型有關(guān)�。

將上式兩邊取對(duì)數(shù),就可將逆冪律模型線性化��,即

確定φ、K之后�����,就可以預(yù)測(cè)電應(yīng)力V與元器件壽命t之間的關(guān)系���。即可用圖估法或數(shù)值計(jì)算的方法��,外推元器件在不同電應(yīng)力下的壽命或失效率����。

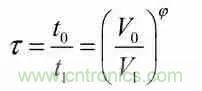

在電應(yīng)力 V1下進(jìn)行加速壽命試驗(yàn)時(shí)�,對(duì)應(yīng)累計(jì)失效概率 F0的加速失效時(shí)間為 t1;在正常電壓 V0下進(jìn)行壽命試驗(yàn)����,對(duì)應(yīng)同樣累計(jì)失效率的正常失效時(shí)間為 t0,則可得加速系數(shù)

因此�,對(duì)于某些元器件,如果已知常數(shù)φ和加速系數(shù)τ��,只要進(jìn)行一次高電應(yīng)力 V1下的加速壽命試驗(yàn)����,確定相應(yīng)的加速失效時(shí)間 t1��,就可以計(jì)算出在正常電應(yīng)力 V0下的正常失效時(shí)間t0�。

4)電解腐蝕壽命與濕度的關(guān)系

在潮氣存在的情況下�,會(huì)使元器件失效的機(jī)制加劇,如半導(dǎo)體器件的金屬化系統(tǒng)在有偏置情況下�,濕氣促使金屬化的金屬離子跨越兩種金屬之間的絕緣表面產(chǎn)生遷移�,導(dǎo)致電解腐蝕。絕緣表面的導(dǎo)電率決定了金屬離子的遷移速率�����,從而決定了器件的壽命����。絕緣表面的導(dǎo)電率與濕度密切相關(guān)。

柏克(Peck)和席爾德(Zierdt)通過試驗(yàn)研究得出該失效機(jī)理的激活能為 0.54eV����,并給出了器件壽命(tm)與相對(duì)濕度(%RH)間的近似關(guān)系式:

式中,c—試驗(yàn)待定的常數(shù)����。

5)溫度、濕度和電應(yīng)力與壽命的關(guān)系

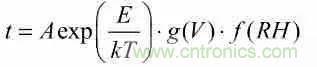

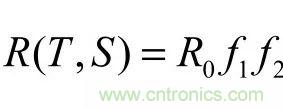

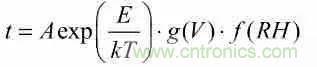

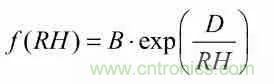

加速壽命試驗(yàn)中�,也有用濕度作為加速變量�,也有同時(shí)采用溫度�、濕度和電應(yīng)力進(jìn)行加速的。如 THB(高溫�����、高濕和偏置)加速試驗(yàn)�����,其主要目的是評(píng)價(jià)器件的耐潮濕壽命��,采用的公式如下:

式中����,t是平均壽命;

f (RH)是相對(duì)濕度函數(shù)�����,可表示為

g(V)是逆冪律模型因子�����。

五��、加速壽命試驗(yàn)局限性

加速壽命試驗(yàn)可以大大縮短正常應(yīng)力壽命試驗(yàn)所需時(shí)間,節(jié)省了人力和設(shè)備���,這是它的優(yōu)點(diǎn)�。但是����,加速壽命試驗(yàn)也有它的局限性。

1.它是一種破壞性試驗(yàn)���,因而只能抽取小部分樣品進(jìn)行試驗(yàn)。當(dāng)然�����,從統(tǒng)計(jì)觀點(diǎn)來看�����,它是足以代表該產(chǎn)品的可靠性水平的����,但是卻存在一個(gè)置信度的問題。

2.對(duì)于那些比較復(fù)雜的器件���,如集成電路�,實(shí)際上起主導(dǎo)作用的失效機(jī)理往往是復(fù)雜的,甚至有些是事先無法預(yù)知的��,如果用單一的加速變量來進(jìn)行加速����,其結(jié)果是不夠全面的;同時(shí)�����,在失效機(jī)理不太明朗的情況下�,采用加速外推的方法,其結(jié)果必然帶來大的誤差�。也就是說,對(duì)于具有多種失效機(jī)理的產(chǎn)品���,理想的加速壽命試驗(yàn)是難以實(shí)現(xiàn)的����。

3.加速壽命試驗(yàn)只考慮了試驗(yàn)的加速性方面��,而沒有考慮元器件的應(yīng)用問題。實(shí)際上�����,用戶把這類器件用在設(shè)備上�����,預(yù)期保存和運(yùn)用時(shí)間很長(zhǎng)����。因此,對(duì)于元器件制造者和用戶來說�,在正常應(yīng)力或使用應(yīng)力下的長(zhǎng)期壽命試驗(yàn)也是必須的和重要的,因?yàn)樗苷鎸?shí)反映元器件在使用條件下的壽命特性���。

4.加速壽命試驗(yàn)的基本假設(shè)是在高應(yīng)力條件下的失效機(jī)理與在正常應(yīng)力條件下的失效機(jī)理相同。此外試驗(yàn)數(shù)據(jù)分析需要選擇或假定應(yīng)力與壽命之間的函數(shù)關(guān)系�。實(shí)際上,高應(yīng)力可能會(huì)引入在正常條件下不會(huì)發(fā)生的新的失效模式���,當(dāng)有幾種不同應(yīng)力共同作用時(shí)���,各種失效模式對(duì)應(yīng)應(yīng)力有不同的敏感性,以致各失效模式的發(fā)生概率會(huì)隨應(yīng)力的改變而改變。也就是說����,加速壽命試驗(yàn)的基本假設(shè)通常是很難保證的。����、應(yīng)力-壽命關(guān)系模型有潛在的多樣性、復(fù)雜性�。試驗(yàn)條件也是千變?nèi)f化的。由加速壽命試驗(yàn)所估計(jì)的壽命與在現(xiàn)場(chǎng)觀察到的壽命可能差別很大�,有可能差別達(dá)到一個(gè)數(shù)量級(jí)甚至更大。因此���,除非試驗(yàn)條件與現(xiàn)場(chǎng)使用條件很接近且試驗(yàn)數(shù)據(jù)的分析和建模恰當(dāng)�,否則從加速壽命試驗(yàn)數(shù)據(jù)外推所估計(jì)的可靠性只能看作是固有可靠性的一種近似����,不應(yīng)看作為現(xiàn)場(chǎng)可靠性指標(biāo)。

六����、發(fā)展趨勢(shì)

加速壽命試驗(yàn)是在進(jìn)行合理工程和統(tǒng)計(jì)假設(shè)的基礎(chǔ)上,利用與物理失效有關(guān)的統(tǒng)計(jì)模型對(duì)加速條件下獲得的失效數(shù)據(jù)進(jìn)行轉(zhuǎn)換�,得到試件在正常應(yīng)力水平下可靠性特征的試驗(yàn)方法。采用加速壽命試驗(yàn)可以縮短試驗(yàn)時(shí)間,降低試驗(yàn)成本��,進(jìn)而使高可靠長(zhǎng)壽命的驗(yàn)證與評(píng)價(jià)成為可能�。加速試驗(yàn)是在不改變失效機(jī)理的前提下,用增大環(huán)境/工作應(yīng)力量值達(dá)到縮短試驗(yàn)時(shí)間并獲得試驗(yàn)實(shí)際效果的試驗(yàn)方法�����。加速壽命試驗(yàn)技術(shù)主要研究發(fā)展方向�����。

1)復(fù)雜系統(tǒng)加速壽命試驗(yàn)技術(shù)

加速壽命試驗(yàn)在更廣泛的工程應(yīng)用中必然會(huì)遇到復(fù)雜系統(tǒng)的應(yīng)用問題��。該試驗(yàn)的研究目前主要集中于單一失效機(jī)理����,而復(fù)雜系統(tǒng)往往存在多個(gè)失效機(jī)理,系統(tǒng)失效則是多個(gè)潛在失效機(jī)理相互競(jìng)爭(zhēng)的結(jié)果��。因此��,復(fù)雜系統(tǒng)加速壽命試驗(yàn)技術(shù)的研究值得人們高度重視����。

2)提高加速壽命試驗(yàn)的統(tǒng)計(jì)分析精度技術(shù)

加速壽命試驗(yàn)是統(tǒng)計(jì)試驗(yàn)的分支,統(tǒng)計(jì)精度的提高仍然是加速壽命試驗(yàn)分析方法研究的一個(gè)主要內(nèi)容�,所以分析精度對(duì)于加速壽命試驗(yàn)技術(shù)至關(guān)重要。

3)加速壽命試驗(yàn)優(yōu)化設(shè)計(jì)技術(shù)

加速壽命試驗(yàn)的優(yōu)化設(shè)計(jì)是統(tǒng)計(jì)分析的逆問題�����,研究在給定條件(壽命先驗(yàn)�、應(yīng)力范圍、試驗(yàn)代價(jià)等)下����,如何進(jìn)行試驗(yàn)以獲得各種可靠性指標(biāo)的準(zhǔn)確估計(jì)。

4)提高加速壽命試驗(yàn)效率技術(shù)

加速壽命試驗(yàn)的基本動(dòng)因在于提高試驗(yàn)過程的時(shí)間效率和經(jīng)濟(jì)效益�����,從而以最低的試驗(yàn)代價(jià)達(dá)到壽命評(píng)估的目的�。因此,加速壽命試驗(yàn)中既要提高統(tǒng)計(jì)分析的精度����,又要考慮優(yōu)化試驗(yàn)設(shè)計(jì)。加速試驗(yàn)要重視算法的簡(jiǎn)化和可操作性問題�����,使加速試驗(yàn)技術(shù)便于高可靠長(zhǎng)壽命工程的應(yīng)用。

5)加速壽命試驗(yàn)裝備和控制技術(shù)

支撐加速壽命試驗(yàn)設(shè)備和控制技術(shù)的研究��,對(duì)于加速試驗(yàn)的廣泛應(yīng)用發(fā)揮重要的作用����。加速壽命試驗(yàn)技術(shù)的發(fā)展有賴于壽命試驗(yàn)設(shè)備和控制技術(shù)的發(fā)展。

6)加速壽命試驗(yàn)計(jì)算機(jī)仿真技術(shù)

仿真技術(shù)在可靠性試驗(yàn)中的應(yīng)用已經(jīng)成為一個(gè)重要的趨勢(shì)����,對(duì)于加速壽命試驗(yàn)具有重要的促進(jìn)作用。在缺乏失效模型的情況下�,仿真手段及其與試驗(yàn)的研究的結(jié)合將有可能成為有效的加速試驗(yàn)應(yīng)用途徑;將蒙特卡羅仿真引入加速壽命和加速退化試驗(yàn)的優(yōu)化設(shè)計(jì)��,可建立方便應(yīng)用的優(yōu)化設(shè)計(jì)方法�。隨著加速壽命試驗(yàn)技術(shù)研究的深入,計(jì)算機(jī)仿真技術(shù)的引入將有利于推動(dòng)加速壽命試驗(yàn)技術(shù)的發(fā)展�。

推薦閱讀: